- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

小ロット生産化

- トヨタ生産方式

- 生産管理に役立つ

- 改善

目次

- 小ロット生産化とは

-

段取り替え時間の短縮

- 内段取り作業時間の短縮

- 調整作業の短縮

- 外段取り作業時間の短縮

小ロット生産化とは

段取り替え時間の短縮

トヨタ生産方式では、段取り替え時間を「外段取時間」、「内段取時間」、「調整時間」に層別して、以下の4つのステップの順番で段取り時間を短縮します。

- 1.内段取り作業のうち、外段取り作業に移せる作業を外段取り化する。

- 2.残った内段取り作業を改善して内段取り作業時間を短縮する。

- 3.調整時間を改善して短縮する。

- 4.外段取り時間を改善して短縮する。

この順番で行う理由は、工程内で行う段取り替え作業時間を先に減らし、1日の製品の切替え回数を増やすことで、「平準化生産」による在庫量削減の恩恵を先に受けるためです。

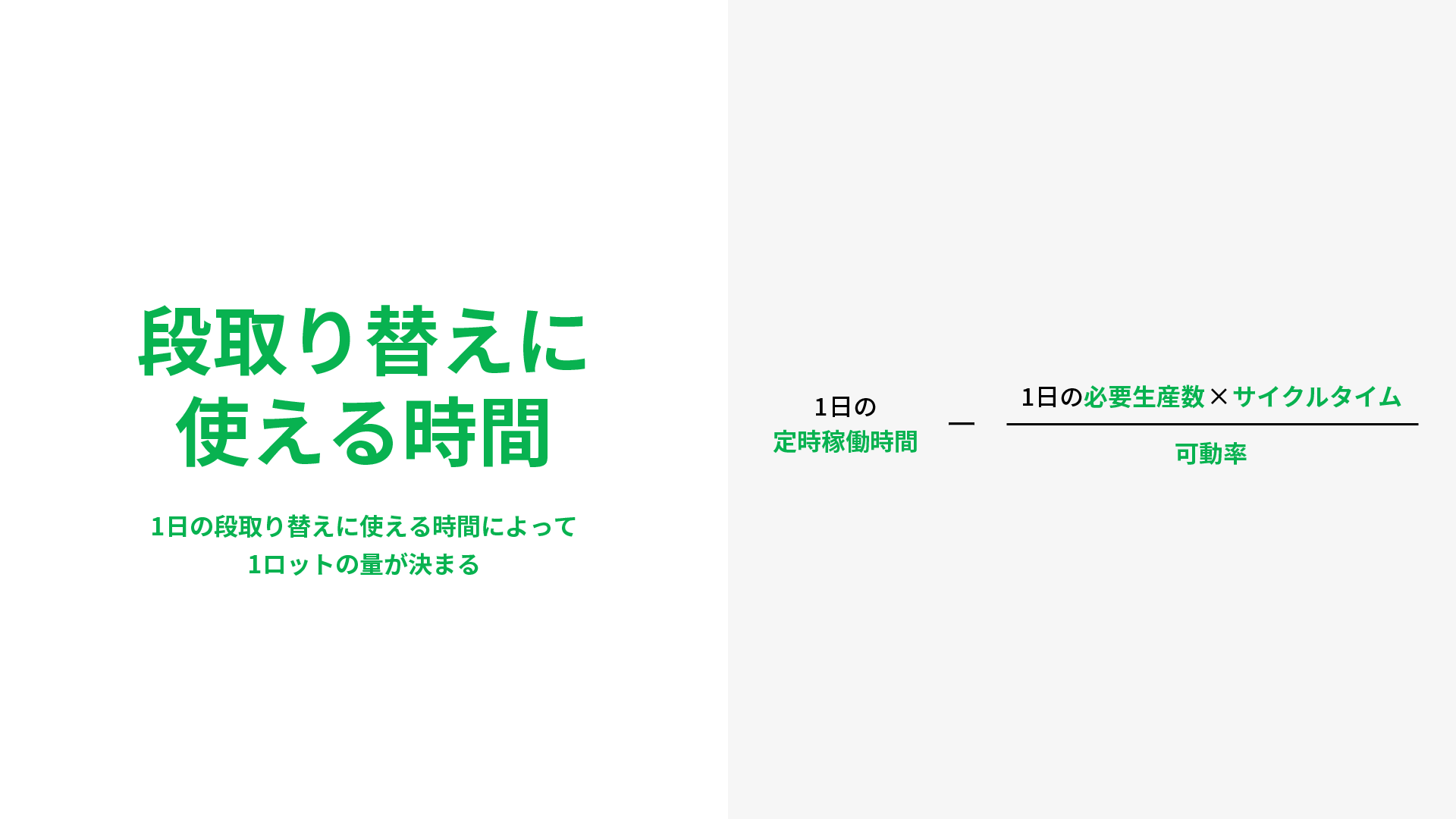

1日の段取り替えに使える時間によって1ロットの量が決まります。例えば、

上式より、「小ロット生産化」するならば段取り替え時間を短縮するか、可動率を向上すればよいということです。

内段取り作業時間の短縮

このステップでは、事前に以下のように段取り替え作業時間を「外段取」、「内段取」、「調整」に層別します。

次に内段取りを以下のような切り口に分類して、改善を実施します。

調整作業の短縮

ここでは、調整項目を減らすことを目的とした改善を実施します。(上記プレスの例でのストローク調整廃止など)

外段取り作業時間の短縮

外段取りを以下のような切り口に分類して、改善を実施します。

以上が、「ジャストインタイム」の5原則の1つ「小ロット生産化」です。

複雑な管理業務を

もっとスムーズに。

製造業に特化したDXアプリ

「ものレボ」

近年の製造業では、多様化するマーケットニーズの変化に適応すべく「少量多品種化」と「短納期化」に対する要求が高まっています。

また多くの現場では、日々の量産と小ロット生産を並行して進めているため、管理業務はさらに肥大化・複雑化しており、緻密なスケジュール管理や在庫管理が求められています。

製造業の現場パフォーマンスを向上するために開発された、製造業専用のDXアプリ「ものレボ」なら、これまでホワイトボードやExcelなどで行っていた煩雑な管理業務をデジタルでまるっと見える化し、大きくコストカットすることができます。