- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

導入事例

会社全体の残業時間を

75%削減しました!

工程 : 金属加工(切削、旋削、研磨)

有限会社三石製作所 様

有限会社三石製作所様は、主に工作機械、産業機械、建設機械に使用される精密部品を製造する会社です。

昨今、精密部品に求められる加工精度は厳しくなっていますが、同社は精度の高い加工技術とお客様の要望に柔軟に対応できる生産体制を強みとして、お客様に価値を提供し続けています。

独自の技術と最新設備により要求精度±0.005mmに対応することを可能とし、また、10個単位の少量生産から1000個単位の中量生産までお客様の要望に沿って生産することができます。

一方で、かねてより問題を感じていた工程管理に対して、2021年に「ものレボ」を導入いただき、残業時間の削減を実現されています。

今回は導入前の問題やきっかけ、導入後の成果を代表取締役の三石様、生産管理課長の神津様、生産課の市川様の3名にお伺いしました。

- 導入前の課題

-

- 長時間残業が常態化していた

- 工程管理工数が大きかった

長時間残業が常態化しており、

工程管理方法の見直しが必要でした。

ものレボをご利用いただきありがとうございます!

工程管理システムを導入しようと思ったきっかけは

何だったのでしょうか?

ものレボを導入する前の管理方法では、「今後も現状の管理を継続していくことは難しい」と考えたことがきっかけでした。

当時は、生産管理者、現場作業者ともに長時間残業が常態化しており、平日の残業に加えて、場合によっては休日出勤も発生していました。

社内は残業することが当たり前という雰囲気になっていましたね。

こうした問題の根本原因は、紙を用いた管理に手間がかかっていたことです。

生産管理者は計画作成にあたって、20名の現場作業者全員に口頭で各自の負荷状況を確認していました。

負荷状況を把握したうえで、紙を用いて計画作成と作業指示を行っていました。

特急案件の差し込みや納期変更が発生すると、負荷確認と計画作成、作業指示を再度実施する必要が生じ、生産管理者が計画変更を完了するまでにおよそ1日かかっていました。

生産管理者は現場作業も兼務しており、全体管理の仕事を優先した結果、現場作業が後回しになっていました。

生産管理者が担当する現場作業に遅れが発生することで、計画通りのスケジュールで製品が次工程に届かず、現場作業者の待ち時間と加工遅れが発生していました。

スケジュールの遅れを挽回するために、どうしても現場の残業が多くなっていました。

過去、受注品種が少なかった頃は現状の紙管理でも管理工数をかけずに対応できていました。

しかし、多品種化に伴い管理が複雑になるにつれ、工程管理業務だけで1日近く時間を費やすようになりました。

従来の紙の管理では、社員が疲弊していくことは明白であり、今後もこの管理方法を継続することに疑問を感じていました。

まずは現状を改善する第一歩として、現場内、事務所と現場間で情報伝達を円滑にしようと思い、工程管理システムを探し始めました。

導入しやすい価格かつ、

簡単に現場状況を把握できることが魅力でした。

複数の工程管理システムからなぜものレボを選ばれたのですか?

導入しやすい価格、操作性の良さ、製造業への熱意の3点に魅力を感じ、導入を決断しました。

ものレボのホームページでサービスの利用価格を初めて見た時に低価格で導入しやすいと思いました。

初めてのシステム導入であったこともあり、正直不安だったため、コストの観点で導入ハードルが低いものレボは魅力的でした。

ものレボに出会う前は、自社専用にカスタマイズが可能なシステムの導入を検討しましたが、自社の想定価格をはるかに超えていたため断念していました。

大きな投資をして失敗することは避けたかったので、ものレボの価格は、導入に踏み切りやすかったです。

また、製品説明を受けた際にシステムの操作性が良いことが印象的でした。

ものレボと同様に導入費用が大きくかからないクラウドシステムも比較・検討しました。

しかし、操作が複雑で可視化に時間が掛かる、かつ視認性が低いことから、工場の工程管理に向いていないと懸念を抱き、導入を断念しました。

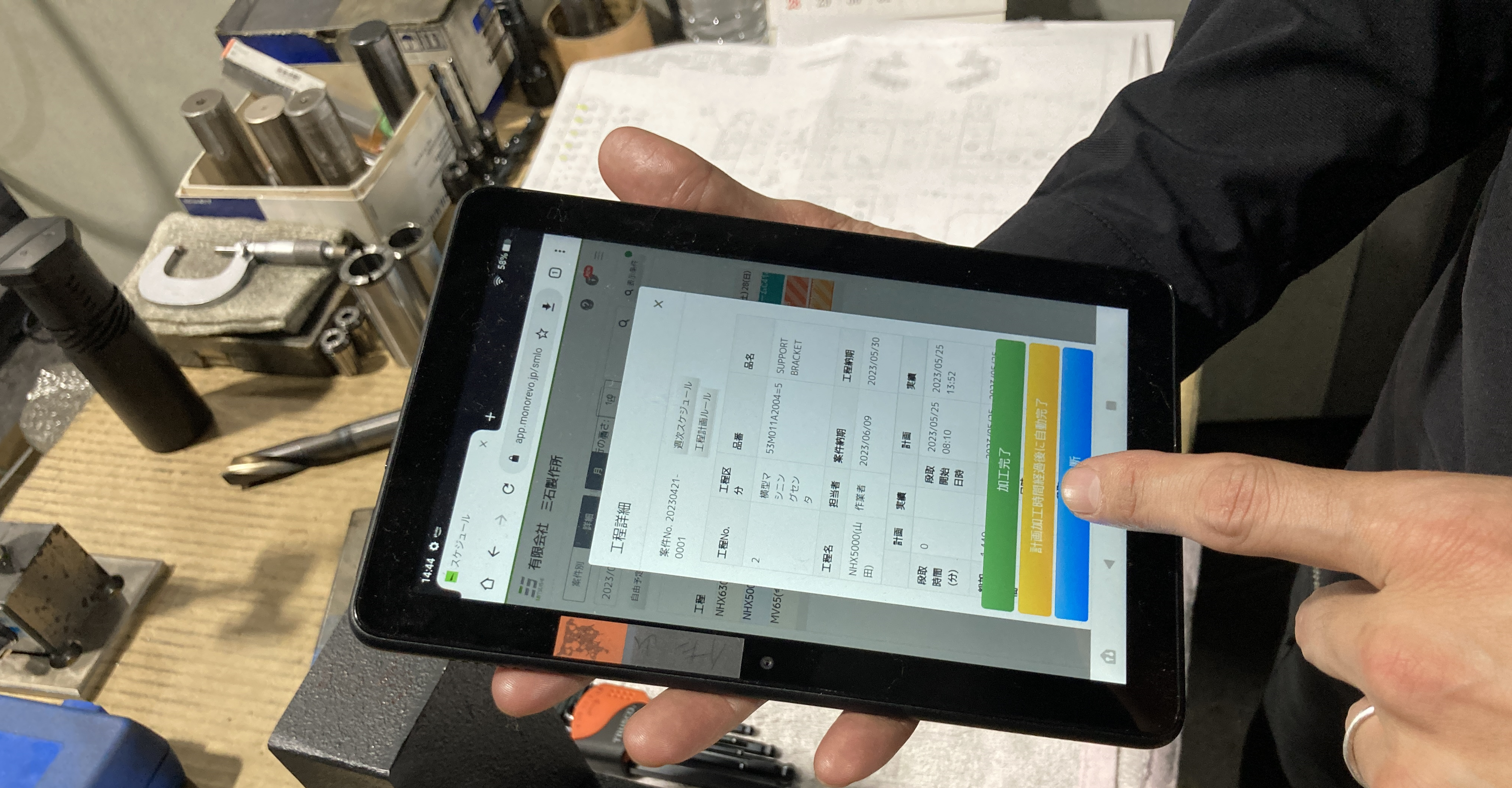

一方で、ものレボは、視認性の高いガントチャートで工程計画を可視化でき、かつ簡単に製造進捗、現場の負荷状況を把握できると思いました。

工場の工程管理に特化していると感じ、「工場で使用しても問題ない!」と安心することができましたね。

最後の決め手は、ものレボが製造業に特化したサービスを提供しており、ものレボが持っている「製造業の問題をなんとかしたい!」という想いに共感できた点ですね。

この会社なら自分たちの抱える問題も解決することができるだろうと確信し、導入を決断しました。

ものレボを使い倒そう!と現場を説得しました。

ものレボを運用するまでにどのような苦労がありましたか?

現場での管理方法をものレボへ切り替えることに一番苦労しました。

弊社では長い間紙で製造予定を管理してきたため、社員は管理方法を変えることに抵抗がありました。

そのため、ものレボでの管理を現場にどのように定着させていくかが一番の課題でした。

私としては、ものレボを運用することで現状を改善できると考えていたため、社長の私から「まずはものレボを使い倒してみてから判断しよう」と社員を説得しました。

社員全員が納得できたうえで運用を開始するために、運用方法をものレボ担当者と一緒に考え、構築しました。

運用を進めていくなかで発生する問題点や疑問点を洗い出し、月1回のものレボ担当者との定例会でそれらを解決しました。

全社に展開した後は、社員から質問や疑問点が多く寄せられました。

引き続き定例会でものレボ担当者と一緒にこれらの運用上の問題点を解消することで社員の不安軽減に努めました。

ものレボから従来の管理方法を踏まえた運用方法の提案もあり、弊社に合った運用方法を構築することができました。

残業時間を75%削減できたことが

一番の成果です。

ものレボの導入によってどのような成果が出ましたか?

ものレボを導入したことで、現場の負荷状況や製造進捗を時間をかけずに把握できるようになりました。

短時間で現場の負荷状況や製造進捗を把握できることで、多くの成果を得ることができたと感じています。

1つ目は、工程管理工数を削減したことで、残業時間を75%削減できたことです。

現場の負荷状況はものレボのガントチャートを見れば短時間で把握できます。

その結果、これまで大きな工数がかかっていた計画作成、作業指示がスムーズに行えるようになりました。

さらに、仮にお客様の納期変更で計画変更が発生した場合でも、ものレボ内で簡単に計画の変更ができ、計画変更に時間を要することがなくなりました。

現在では、月100時間ほどかかっていた工程管理工数が、月約25時間以内に収まっています。

加えて、工程管理工数を削減できたことで、生産管理者は現場での作業時間を確保することができ、担当する現場作業を計画通りに行えるようになりました。

そのため、現場作業者が残業で作業の遅れを取り戻すことがなくなりました。

また、残業時間を削減したことで社内の雰囲気も変わり、残業することが当たり前の雰囲気から定時時間で退社することが当たり前の雰囲気に変わることができました。

残業を減らすことができているうえに、売上は維持できているため、生産性向上が実現できていると感じています。

2つ目は、工場全体の稼働率を向上させられたことです。

これは精度の高い計画を作成できるようになったことが大きな要因だと考えています。

これまでの紙管理では、収集した実績工数を活用できるデータとして蓄積することが集計工数の観点から困難でした。

現在はものレボ内に実績工数がすぐに活用できるデータとして残っているため、実績工数を元に計画工数を見直すことで精度の高い計画を立てられるようになりました。

計画の精度が上がったことで、ものレボを見れば各機械の埋まり具合と空き予定を正確に把握できるようになりました。

直近の計画で機械が空いていれば、計画の前倒しを実施しています。

前倒しによる負荷調整のおかげで、手待ちしている機械・現場作業者がほぼ無くなり、工場全体で稼働率を上げることができました。

3つ目として、適切な受注が行えるようになりました。

事務所にいても受注状況と現場の負荷状況を迅速に把握できますので、今後どれくらいの仕事を受けられそうであるか判断が容易になりました。

確信をもってお客様と納期調整をすることができ、案件の取りこぼしが減ったと実感しています。

社員がイノベイティブな仕事に注力できる

環境を整えていきます。

今後ものレボをどのように活用していきたいでしょうか?

社員がよりイノベイティブな仕事に注力できる環境を整えていきたいと思います。

ものレボに蓄積されたデータをもとに、より精度の高いサイクルタイムの算出や段取り時間の短縮など製造現場の改善を継続していくことで、社員がイノベイティブな仕事に当てられる時間を増やしたいです。

改善を継続することで、単純な作業とみなされる仕事が占める時間を小さくすることができると考えています。

単純作業時間の短縮により確保した自由時間を、社員一人一人が自ら考えて仕事をする時間に当てられるようにすることで、新しい価値を生み出せる環境を作っていきたいです。

会社としては、量産能力の増強と技術力の更なる向上によりお客様から頼られる存在であり続けたいと考えています。

まずは、50から200個単位の中量ロット向けに生産能力を増強する予定です。

お客様との日々の会話のなかで、中量ロットの需要が高まっていると弊社では考えています。

中量ロット向けの生産能力を増強することで市場の需要をつかみとり、お客様の満足度向上と自社の売上向上に繋げたいと考えています。

現在増強に向けて、自動化設備と協働ロボットの導入を進めています。

確実にやり遂げて量産能力の増強を達成します。

加えて、難しい加工への挑戦を継続することで、技術力を磨き続けます。

技術的に難しい加工においても、これまで培ってきた加工技術をもとに新しい技術を生み出し、お客様に最高品質の価値を提供していきたいです。

そのために、高精度加工設備の導入を進めていきますが、同時に設備を使いこなすことができる人材の育成にも取り組んでいきます。

有限会社三石製作所

〒385-0051 長野県佐久市中込3368-3

- 主要製品

- 工作機械、産業機械、建機用精密部品

- 保有工程

- 切削、旋削、研磨

- 使用人数

- 30人未満

簡単お申込み!

今なら

無料導入相談

受け付け中!

- まずは相談して知りたい

-

導入相談

-

フォーム⼊⼒

まずはフォームへ相談に

必要な項⽬を⼊⼒ -

導⼊相談

ものレボ担当者から連絡が来たら、

今のお悩みを思う存分ぶつけてください!

DOCUMENT

製品資料を

ダウンロードする

ものレボの機能から活⽤⽅法までをまとめた

「ものレボ製品資料」を無料で配布中です!

- 導入事例

- 有限会社三石製作所