- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

導入事例

在庫削減により売上・利益

キャッシュフローの増加を

実現しました!

工程 : 組立

スワロー電機株式会社 様

スワロー電機株式会社様は、トランスと呼ばれる変圧器を製造・販売しています。

トランスは、三大インフラの1つである電力を安全に使用するための製品であり、世の中で必要不可欠なものです。

同社で製造しているトランスの種類は、工作機械、電柱の柱上変圧器、テーマパークの大型変圧器と多岐にわたります。

現在、創業57年で、現会長が九州からつばめ特急に乗って大阪へ出てきて、スワロー電機を一代で築き上げました。

同社は、「お客様にとっておもしろいものを作ろう。」という企業理念を掲げており、実際に、他社にはないお客様のニーズを満たす製品開発力が強みです。

トランスが使われる現場作業に想像力を働かせることで、実際に現場でトランスを用いて作業しないと気がつかないような、現場の作業性が向上する製品を開発しています。

高い製品開発力を備えた同社ですが、在庫管理を徹底できておらず自社の管理体制に問題を感じていました。

2020年に『ものレボ』を導入していただき、在庫削減に役立てていただいています。

今回は、導入のきっかけや導入後の効果を、工場長の大川様、業務部の宮村様、堀部様にお話をお伺いしました。

左から大川様、宮村様、堀部様

- 導入前の課題

-

- 事務所と現場間で無駄なやり取りが多い

- 現場に在庫が溢れている

現場に製品は溢れているにも関わらず、

製品は即納できない矛盾した状態でした。

ものレボをご利用いただきありがとうございます!

在庫管理ツールを導入しようと考えたきっかけを教えていただけますでしょうか。

弊社では在庫の管理が全く出来ていなかったため、現場に製品が溢れているにも関わらず、お客様に納品できない矛盾した状況になっていました。

原因は2つあると考えていました。

1つ目は、飛び込みの注文に製造済みの製品を割り当て直す管理ができていなかったからです。

現場は、業務部からの製造指示を受けて製品を製造します。

出荷待ちの製品よりも早い納期で同製品の注文が入った場合、納期ではなく注文の順番を優先する対応方針が弊害となり、在庫があるにも関わらず短納期品を出荷できない状態となっていました。

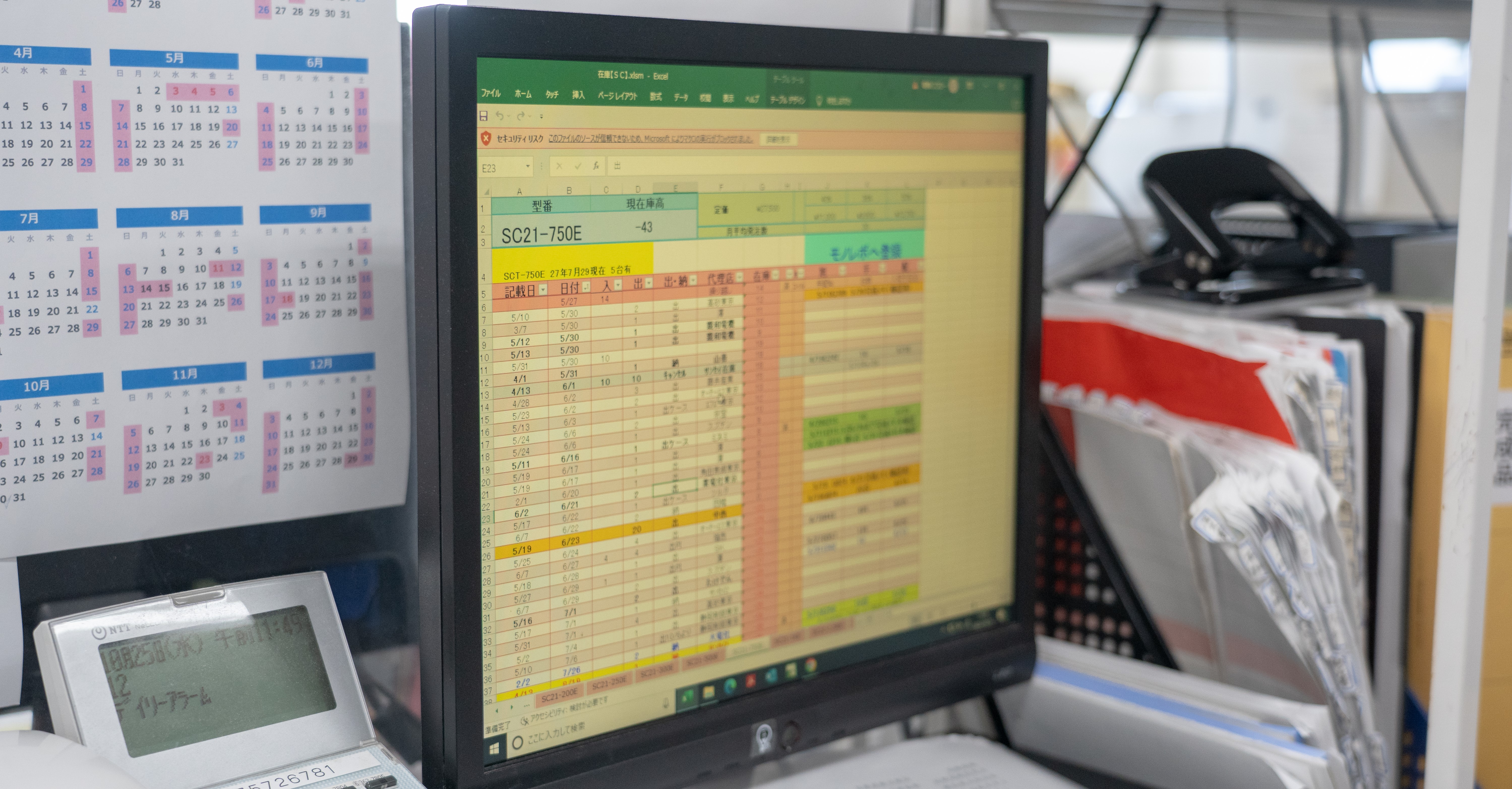

当時、エクセルで在庫数の管理を行っていたため、新規注文や注文変更の度に全製品の在庫の割り当て直しを実施することは管理工数上、現実的ではなかったことが背景にあります。

2つ目は、勘とコツに基づき製造指示をしていたからです。弊社では小ロットの注文があった場合、注文分以外にも製品を安全在庫として見込みで生産します。

この見込み生産の指示数量に全く根拠がなく、勘とコツによる生産をしていました。

見込み生産の対象となる製品の選定もデータに従ったものではなかったため、過去に見込み生産した製品が何年も出荷されず、現場が滞留在庫で溢れていました

こうした2つの要因から、現場には在庫が溢れているが、新規注文製品の在庫がなく即納で対応できないという状況に陥っていました。

具体的には弊社の製品カタログには「在庫あり。即納可能。」と書いてあるにも関わらず、出荷に50日も掛かってしまう状態となっていました。

これらの問題点に気が付いたきっかけは、私(大川様)が工場管理の仕事を任され、日々残業に追われているなか、既存の管理方法では工場の生産を管理できないと思ったからです。

弊社の現場管理の実態を見た時に、今生産している製品は本当に今必要なのかと考えるようになり管理方法に疑問を抱きました。

挑戦できる価格帯であったことと、

導入後のアフターサポートが魅力的でした。

色々な選択肢があったと思うのですが、

なぜ『ものレボ』を選ばれたのですか?

弊社がものレボを選定した理由は、失敗しても大丈夫と思える価格帯であったことと、導入後のアフターサポートが契約期間中ずっとついていたからです。

まず、ものレボのサービス提供価格は、サブスクリプション形式であり、失敗しても大丈夫と思える価格帯でした。

最初に高額な投資をしてシステム導入に失敗することは怖かったため、挑戦できる価格帯であったことは導入のための大きな判断材料となりました。

システムを今まで社内で運用したことのない私たちが、高額な投資に対する導入効果を事前に判断することは難しかったため、とりあえずやってみようと思える価格帯であったことが導入を後押ししました。

もう1つの理由は、導入後のアフターサポートがついていたことでした。

アフターサポートに魅力を感じた理由は、システムの運用経験のみならず、パソコンにも苦手意識をもっている自分たちだけでは、運用を軌道に乗せることは難しいと感じたからです。

システムは魔法ではなく、使い手が使いこなして初めて自分たちの問題を解決してくれるものです。

そのため、使い手はシステムに習熟し、システムを自分の意のままに使いこなす必要があります。

システム運用経験のなかった弊社の状況から、外部のサポートが必要だと考え、ものレボの導入支援サービスが私たちには魅力的に映りました。

実際、導入時に期待していた以上のサポートを受けることができ、私たちとしてはとてもよかったと思っています。

新しいことに抵抗のあるメンバーを

説得することが大変でした。

ものレボを導入、運用するなかでの苦労はありましたか??

運用の中での最も大きな苦労は、新しいことに抵抗のあるメンバーを説得することでした。

具体的には今のままでは会社はダメになっていくだけだと、全社に認識させる事が大変でした。

これに対して実施したことは、今後何もしなかったときの会社の状態と改革を起こしたときの会社の状態をイメージ出来るようにひたすらメンバーに訴えかけることでした。

具体的な進め方は、改革に参加してくれるメンバーを社内に増やし、抵抗感のあるメンバーに対して1人ずつ問題点をケアしていく方法をとりました。

まず、ものレボに情報を登録する役割となる業務部から2人、そしてものレボに実績情報を登録する役割となる製造部から1人に改革メンバーに入ってもらいました。

メンバーの選定方法は、新しいことに抵抗感のない方や、すでに部門内で責任者をしている方としました。

参加者を増やしたあとは、現場担当者に1人ずつ展開し、運用上難しい点が出てきたメンバーに対して、問題となっている部分を1つずつ取り除いていきました。

小さく初めて協力者を増やしていく方法が奏功し、ありがたいことに現場担当者にものレボは受け入れられ、運用目的を理解したうえで協力的に運用してくれています。

前述のように諦めず地道にメンバーを説得し続けられたのは、ものレボの支援担当者との月に1度の定例打ち合わせがあったからです。

ものレボ運用はどうしても、重要度は高いが緊急度は低い仕事となってしまうため、私のなかでもものレボ導入プロジェクトの優先度を上げきれずに後回しになっていました。

日々業務に追われる中で、ものレボ担当者と打ち合わせ日程を約束することで、「打ち合わせまでに宿題をこなさないといけない」と、優先度をあげることができ、緊急度高く展開を進められたのがよかったと考えています。

今でも苦労を完全に乗り越えたとは思っていないですが、現場含め全社でものレボを運用する目的を理解して、自分の言葉で話せるようになっているため、導入はある程度うまくいったのかなと感じています。

在庫削減により売上・利益・キャッシュフローの

増加を実現しました!

ものレボを導入して起こった変化について教えてください。

ものレボを導入することで、在庫量を適正にコントロールすることができ、導入前に弊社で問題となっていた在庫過剰と欠品の発生を撲滅することができました。

導入前は、現場のいたるところに在庫が散乱しているにもかかわらず、欠品が続く矛盾した状態でした。

導入後は、適正な在庫を維持できるようになったことで、在庫で圧迫していた工場のスペースに空きができ、また、同時に欠品を防止することにも成功しました。

適正な在庫を維持できるようになった背景は、属人的でない標準に基づいた在庫管理ができるようになったからです。

見込み生産が必要な品種に対してものレボ内の在庫数推移データを根拠に標準在庫数を定義することができ、定義した標準を見直すことで完成品の在庫量を適切にコントロールできるようになりました。

このように在庫過剰と在庫欠品を撲滅できた結果、2つの嬉しい成果が得られました。

1つ目は売上増加と原価低減による利益の拡大です。売上増加と原価低減で、粗利益が80%増加しました。

売上が増加した要因は、注文から納品までのリードタイムが短縮され、失注を減らすことができたからです。

今までは顧客の希望納期に製造が間に合わないために、受注機会を失っていることが多くありました。

ものレボ導入により、欠品しない在庫状態を維持できるようになったため、リードタイムは50日から7日と85%減を達成しました。

リードタイムの短縮により、受注機会の損失が防止でき、売上が22%と大幅に増加しました。

次に、利益が拡大した要因は、現場・事務所ともに管理の手間が削減されたことにより、残業時間が削減されたからです。

これまでは、事務所ではエクセルを利用した在庫管理とトランシーバーを使った口頭コミュニケーションにより現場に指示を行っており、管理に多くの時間を要していました。

また、事務所担当者は未来の在庫状況を把握するために、現場担当者との会話が常に必要でした。

現場と事務所が口頭指示という同期コミュニケーションにより管理をおこなっていたため、業務量の増加は避けられず、ほぼ毎日2時間程度は確実に残業していました。

現状は、画面上でボタン1つで製造指示、出荷指示が済むようになり、事務所担当者は全員が毎日定時で帰れるようになりました。

注文情報だけを入力すると、自社で定めた手配標準にしたがって、ものレボが自動で製造指示を立ててくれるため、人が考えていたことを考える必要がなくなりました。

今、エクセルに戻れと言われても、もう戻れないですね(笑)現場も、事務所からの口頭確認への対応に手を止める必要がなくなったことと、必要な製品のみを製造する生産体制となったことで、残業を60%削減することができました。

会社としては良い結果となりましたが、従業員からすると残業が減り、収入が落ちてしまった側面もありました。

しかし、売上が改善されたため、賞与で従業員に結果を還元できるようになりました。

今後も、効率よく仕事をまわし、売上向上による特別賞与で会社も従業員も幸せになれるポジティブな連鎖を続けていきたいです。

2つ目はキャッシュフローの増加です。財務数値のキャッシュフローが11%増加しました。

キャッシュフローが増加した要因は、必要なものを必要なタイミングで生産できる体制を構築でき、滞留在庫を削減することができたからです。

出荷予定のない在庫で現場があふれていたこれまでに対して、現状は、データに基づいたジャストインタイムの思想に則った生産が実現できており、滞留する在庫資産を大幅に減らすことができました。

在庫資産が減ったことにより財務数値として、キャッシュフローが改善されました。

当初は在庫削減という現場改善を目的にものレボを導入しましたが、改善の成果として財務数値にここまでプラスの影響がでるなんて想像もしていなかったです。

自社で取り扱う”もの”をすべて管理したいです。

『ものレボ』を今後はどのように活用していきたいでしょうか?

今後はものレボで管理する適用範囲を拡大していきたいと考えています。

現在、材料をはじめとする資材の管理はものレボで行っておらず、資材はジャストインタイムで調達出来ていない状況です。

一方で、調達資材の一部である板金製品を管理対象とし始めたことで、資材の管理および仕入れが部分的に楽になりました。

今後は、資材関係の適用範囲を増やすことで、仕入額を必要最小限にし、さらなる利益拡大を目指したいです。

ものレボのサービスは汎用的な作りになっているため、自社に合った使い方をして、管理対象を拡大したいです。

また、金額的な側面のみならず、人間が考える必要のない仕事をシステムに任せることで、管理および他業務含めて、業務改善に時間を費やしていきたいです。

人間の考える力は当然必要ですが、現状は考えなくてもいい事を考えすぎていると感じています。

そういった状況を少しでも改善し、価値ある、面白い仕事をできる会社にしていきたいです。

簡単お申込み!

今なら

無料導入相談

受け付け中!

- まずは相談して知りたい

-

導入相談

-

フォーム⼊⼒

まずはフォームへ相談に

必要な項⽬を⼊⼒ -

導⼊相談

ものレボ担当者から連絡が来たら、

今のお悩みを思う存分ぶつけてください!

DOCUMENT

製品資料を

ダウンロードする

ものレボの機能から活⽤⽅法までをまとめた

「ものレボ製品資料」を無料で配布中です!

- 導入事例

- スワロー電機株式会社