- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

導入事例

属人的だった管理手法から脱却し、

計画作成の工数、精度を改善

できました!

工程 : 金属加工(切削)

株式会社日阪製作所 様

株式会社日阪製作所様は、熱交換器事業とプロセスエンジニアリング事業、バルブ事業を推進しています。

複数存在する事業の中、バルブ事業本部でものレボをご活用いただいています。

バルブ事業本部では、お客様のニーズに沿ったオプション対応と柔軟な納期対応を強みとしています。

これらの強みを武器に、営業拠点を日本各地に立ち上げ、地域密着で営業活動を実施しています。

一方で、現場の管理では”属人化した工程管理”に頭を抱えておられました。

こうした問題を解決すべく、2022年に『ものレボ』を導入いただいております。

今回は、導入のきっかけや導入後の成果を、製造部生産管理課の井村様、製作課の長井様にお伺いしました。

- 導入前の課題

-

- 工程計画作成業務が属人化している。

- 工程計画作成工数が大きい。

計画作成にかかる工数と計画精度のバランスを

維持できなくなる可能性がありました。

ものレボをご利用いただきありがとうございます!

工程管理ツールを導入しようと考えたきっかけを教えていただけますでしょうか。

工程計画作成業務をベテラン担当者から引き継ぐにあたり、現状のままでは計画作成工数と計画精度のバランスを維持できなくなる可能性があったことが導入検討のきっかけでした。

属人化していた既存管理方法にて新任担当者が計画を作成すると、作成工数が大幅に増えるばかりでなく、計画の精度も前任のベテラン担当者が作成したものよりも劣ることが歴然でした。

業務引継ぎが難航したのは、既存管理方法が経験の中で培われたノウハウに依存する部分が大きく、担当者の頭のなかで情報処理する内容が多いことが原因でした。

目的別に情報が集約されたエクセルファイルが3つ存在し、その3種類の情報を頭のなかでつなぎ合わせることで、最終的に1つの工程計画を作成していました。

さらに、この業務を実施するには、製品・設備・加工担当者のそれぞれのスキルで一定水準の知識が必要でした。

そのため計画作成業務は、製品から製造リソースに至るまでの幅広い知識を持ち合わせていなければ遂行できない高度な業務かつ、属人化した業務となっていました。

こうした現状を打破すべく、各製品に必要な工程とその時間を整理し、エクセルデータとしてまとめることで引継ぎをしようと挑戦しました。

しかし、整理を進めるもののエクセルでは多くの情報を詰め込むと視認しづらいため、実運用までこぎつけることができませんでした。

「やってみてあかんかったら辞めたらいい」

そう思える価格帯であることが決め手でした

色々な選択肢があったと思うのですが、

なぜ『ものレボ』を選ばれたのですか?

サービスの取り組みやすさ、サポート体制、価格という3つの観点でものレボを選びました。

私たちはクラウドツールの導入経験がなく不慣れであったため、不慣れな人でも取り組むことができるサービスであるかという点を重視しました。

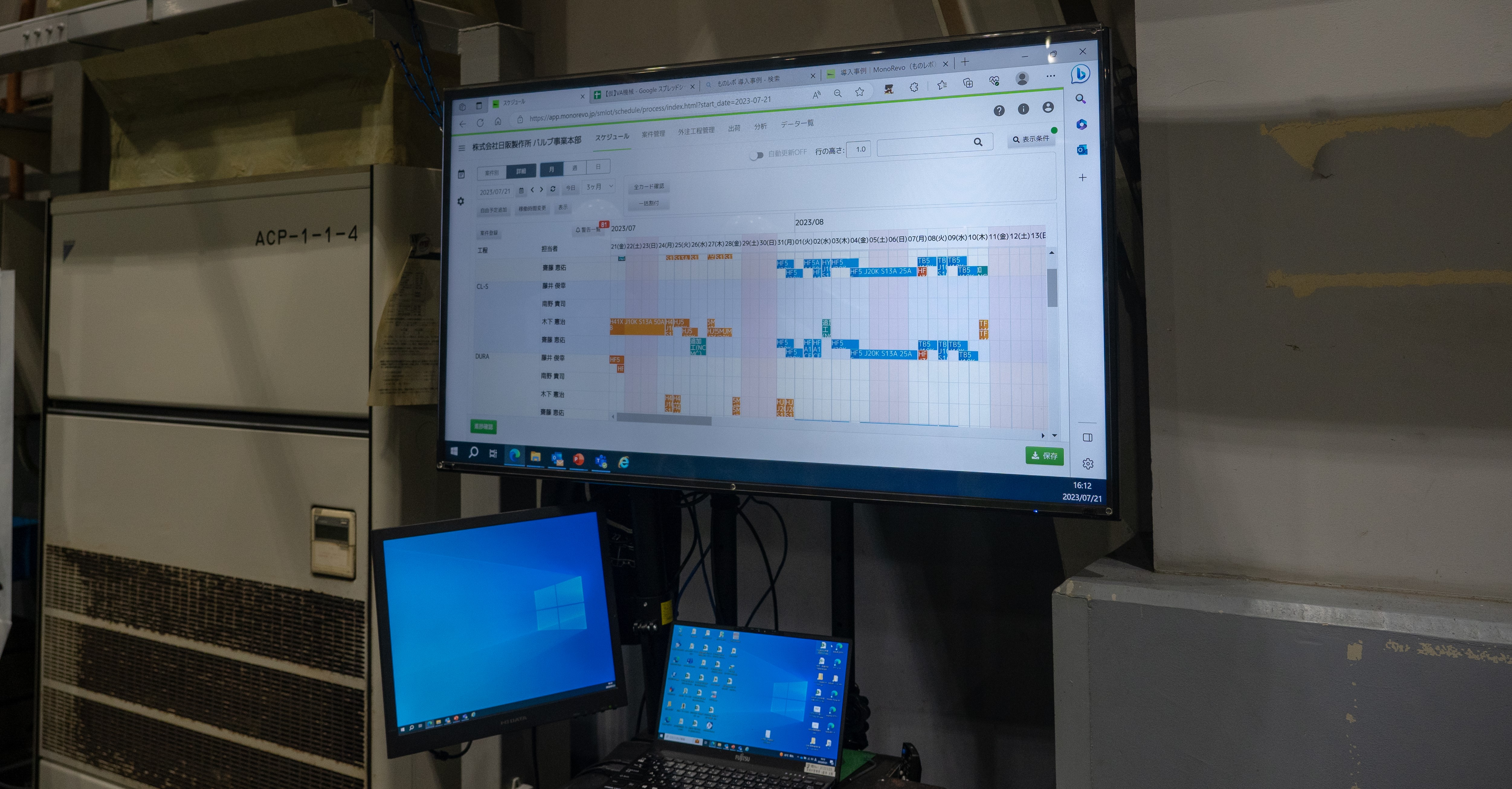

具体的には、カラフルでわかりやすいガントチャートがものレボには標準で搭載されており、これなら問題なく扱えるのではないかと考えました。

また、はじめてのクラウドツールの利用に不安を覚えていたため、サポート体制も気にしていました。

ものレボは、導入後製造業出身者が手厚いサポートをしてくれるサービス形態であったため、安心して契約することができました。

一方で、もちろんうまく運用できるかどうか不安は残っていたため、「やってみてあかんかったら辞めたらいい」と思える価格帯であったことが導入の決定打でした。

弊社では導入当時「変わろう、変えよう!」というスローガンを会社として掲げていました。

現状に甘んじることなく、変化を恐れずにとにかくやってみるということを重要視していました。

結果論ですが、とにかくやってみるというスタンスで取り組み、価格のプレッシャーが少なかったことも、運用が成功した要因であると思っています。

事務所と現場管理者でそれぞれ苦労がありました

ものレボを導入、運用するなかでの苦労はありましたか??

事務所と現場管理者でそれぞれ苦労がありました。

事務所における苦労は、運用初期段階における製品のマスター整備にかかる労力でした。

データ化を目的にエクセル上で整理していた製品と工程の情報を、ものレボへ取り込むために再整理をする必要がありました。

約1万点の製品、約2万点の製品工程を取り扱う必要がありました。

ものレボへ情報を取り込むために、所有していたデータの形を変更させる作業が基本的に手作業であったため、非常に手間がかかり苦労しました。

こうした問題に対して、基本的には根性で対応するしかありませんでした。(笑)

一方で、ものレボのカスタマーサクセス担当者と定期的に打ち合わせの約束をしていたため、自然と作業の納期が設定され、心が折れることなくやり切ることができたとも感じています。

現場管理者は、ものレボのガントチャートによる日程調整作業に慣れることに苦労しました。

具体的には、ものレボのガントチャートによる計画の作成に時間がかかっていました。

これは、操作に慣れているエクセルとは異なる方法で計画作成をしないといけないからです。

この問題に対して、現場管理者も事務所同様に、操作に慣れれば使い勝手が良くなると信じて使い続けました。

何度か使い慣れているエクセルに戻りたいと思ったこともありましたが、導入当時掲げていた「変わろう、変えよう!」というスローガンに則り、簡単に諦めることはしませんでした。

その結果、ものレボのガントチャート操作にも慣れることができたため、操作を苦痛に感じることはありません。

属人化した工程計画作成業務から脱却し、

計画作成工数、計画精度ともに改善されました!

ものレボを導入して起こった変化について教えてください。

想定していた成果および、想定していなかった嬉しい成果がありました。

まず1つ目の成果は、問題の根本原因である属人化してしまっていた工程計画作成方法から脱却できたことです。

従来は経験を積んだ担当者しか対応出来なかったところ、現在は経験の浅い担当者でも計画を作成することができるようになり非常に役立っております。

生産効率を考慮すると、厳密には「誰でも工程計画を組める」というわけではありませんが、実現したかった前任者からの工程計画作成業務の引継ぎは達成しました。

脱属人化を実現できたのは、ものレボに製品マスター情報さえ登録すれば、だれでも工程が設計できるからです。

ものレボでは、製品情報、工程情報、担当者情報を瞬時にマスターから呼び出すことができるため、工程設計に人を選ばない業務フローを構築することができました。

こうした脱属人化を実現することで、工程計画作成の業務を引き継ぐことができ、現在も問題なく業務を遂行できています。

2つ目の成果は、単に業務の脱属人化と引継ぎを実現しただけでなく、管理工数も削減できた点です。

もともとベテラン担当者でさえ月28時間かかっていた管理工数は、ものレボ運用後月16時間まで短縮することが出来ました。

具体的には、計画作成工数は20時間から15.75時間へ21%減となり、現場との調整工数は8時間から0.25時間へ97%減となりました。

これらの工数を削減できたのは、3つあったエクセルを1つにまとめることができたのが要因と考えています。

バルブ事業本部の強みであるオプション対応の継続のため、エクセルを完全撤廃することはできていませんが、計画作成業務においては、エクセルからものレボに完全移行することができています。

3つ目の成果は、製品の特急修正依頼がスムーズにできるようになり、残業の合理性を簡単に把握できるようになったことです。

これまでは、特急修正を依頼する際、まず現場に計画および進捗を確認しに行き、次に計画管理者に特急対応の依頼をお伺いするというコミュニケーションが必要でした。

それが、ものレボを確認することで無駄なコミュニケーションを削減し、単刀直入に要件を済ますことができるようになりました。

これまでは、各担当者の感覚で残業要否を判断していましたが、今では、残業が必要な場合、その理由が数値を元に簡単に説明することができます。

これらを実現できた要因は、工程計画の見える化が実現できたからです。

どの担当者が、どの設備を使って、何を加工しているのか一目で誰でもわかるようになりました。

その結果、空き状況と混み状況の両方を、だれでも簡単に把握できるようになりました。

全員が共通のスケジュールを見ながら会話できるようになったということが大きな要因だと思います。

このように工程計画の見える化により、空き具合や混み具合に対する対応が簡単に決められるようになりました。

他の側面では、課員が休暇を取りやすくなったのではないかと感じます。

理由は、業務の繁閑状況が共有できるようになり、休暇の取得を管理者および関係者に対してわかりやすく伝えられるためです。

働き方改革が叫ばれる昨今、こういった少しずつの意識改革も重要であると感じています。

その他成果として、導入時は想定できていなかった点ですが、工程計画の計画精度が上がったと感じています。

これまでは、エクセルによる担当者の能力に頼った管理であったため、計画の重複もあれば、無理な計画となることもありました。

無理な計画となり遅延が発生した場合は、現場の残業で挽回対応していました。

ものレボ運用を始めてから、マスターが正しい情報となっており、工数に応じたチャートが自動生成されることから重複や無理な計画がなくなりました

他には、意識面での成果ですが、データを残すという意識が従業員のなかで高まりました。

今回マスター整備に苦労したこともあり、マスターおよびデータ化した情報が重要であるということを学びました。

情報がデータとして手元にあると、なにかチャレンジしたいと考えたときのハードルがさがり、様々なものに挑戦しやすい状況を作り出すことができます。

自社で大事にしている「変わろう、変えよう!」というスタンスをより貫けるようになると感じています。

人材育成を進め「脱属人化」を進めていきます!

『ものレボ』を今後はどのように活用していきたいでしょうか?

製造現場目線では、今後、人材育成に注力することで、さらなる「脱属人化」を進めていきたいと考えています。

現状では、ものレボひとつとっても、担当者間で利用頻度に個人差があります。

これは、作業者がものレボに触る機会が少ないことや、そもそも、IT化に慣れていないという土壌の問題も要因として存在していると考えています。

今後は、すべての担当者に対して、ものレボの利用機会を増やすことでIT化に対する抵抗をなくしていきたいと考えています。

具体的には、工程計画を作成できる人員を増員できるように、社内OJTに力を入れていきたいです。

事業本部目線では、経営理念である”HISAKA MIND”を実行できる人材育成とITを駆使した生産性向上により、社訓「誠心(まごころ)」のある、人を軸にした盤石な組織を目指したいと考えています。

また、これまでは生産性を向上するには機能の充実した高価なシステムが必要と考えていました。

一方で、ものレボ導入の経験により、低コストで使い易いサービスを上手く活用することで、費用を抑制しつつ生産性を向上できることを理解しました。

今後も、クラウドやローコードツール等を活用し、業務効率化を図っていき、スモールスタートでも着実にIT化を進めていきたいです。

効率を求めつつも、誠心(まごころ)という日阪のDNAをしっかりと承継することを忘れずに事業を推進していきたいと考えています。

株式会社日阪製作所

〒578-0973 大阪府東大阪市東鴻池町2-1-48

- 主要製品

- ボールバルブ

- 保有工程

- 切削

- 使用人数

- 30人未満

*バルブ事業のものレボ導入部署の情報となります。

簡単お申込み!

今なら

無料導入相談

受け付け中!

- まずは相談して知りたい

-

導入相談

-

フォーム⼊⼒

まずはフォームへ相談に

必要な項⽬を⼊⼒ -

導⼊相談

ものレボ担当者から連絡が来たら、

今のお悩みを思う存分ぶつけてください!

DOCUMENT

製品資料を

ダウンロードする

ものレボの機能から活⽤⽅法までをまとめた

「ものレボ製品資料」を無料で配布中です!

- 導入事例

- 株式会社日阪製作所