- 機能

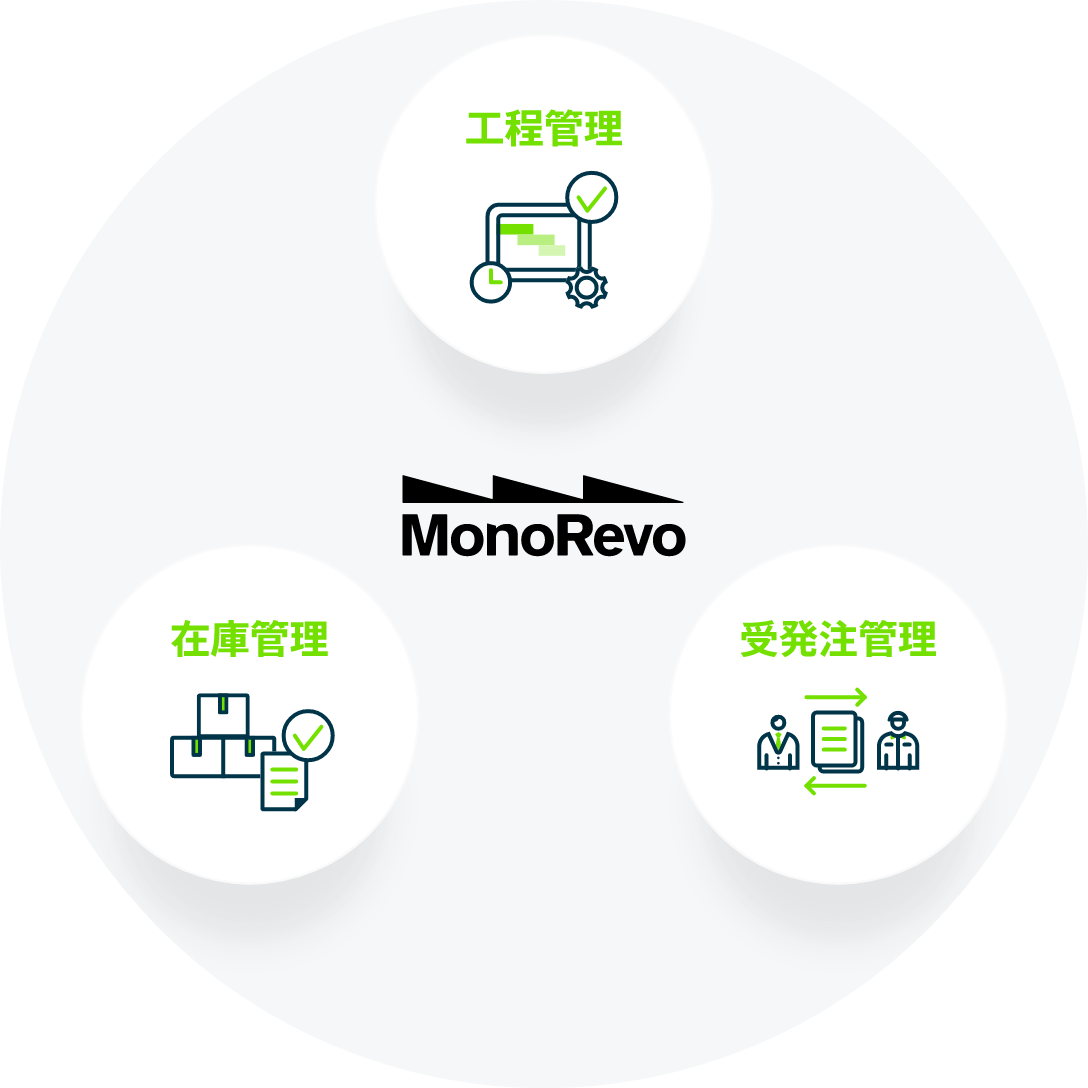

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

工程の流れ化

- トヨタ生産方式

- 生産管理に役立つ

- 製造現場に役立つ

工程の流れ化とは

工程の流れ化とは、1個の製品が前工程から後工程へと停滞せず、後戻りせず、すいすいと流れるようにする活動です。

「ジャストインタイム」の前提となる平準化生産では、次々と異なる製品を造れるために人や設備がフレキシブルに対応できるようにします。この対応を可能にするため、製品を1個ずつ流れで造り、種類の異なる製品を1個単位または1箱単位で切替えられるようにします。

射出成型工程やプレス工程など簡単に1個流しできない工程は、「小ロット生産化」して流れ化をはかります。この場合は「後工程引取り」と「店」の仕組みを使って1個流し工程と接続することで流れ化します。(詳細は「小ロット生産化」と「生産のしくみ」参照)

先入れ先出し

先入れ先出しとは、製品を「工程」や「シュート(店)」に投入した順番に処理していく考え方です。物も情報もインプットした順番に処理されてアウトプットされることが、品質を管理する上で最も重要です。インプットの順番とアウトプットの順番が変わると物と情報が紐づかなくなり、トレーサビリティ(追跡性)がなくなります。また、先に入れたモノがいつまでも店から出てこず、不良在庫にとしてムダになる可能性もあります。

工程の流れ化でやること

工程の流れ化を実現するためには物・人・設備の各面で実施すべき事項があります。

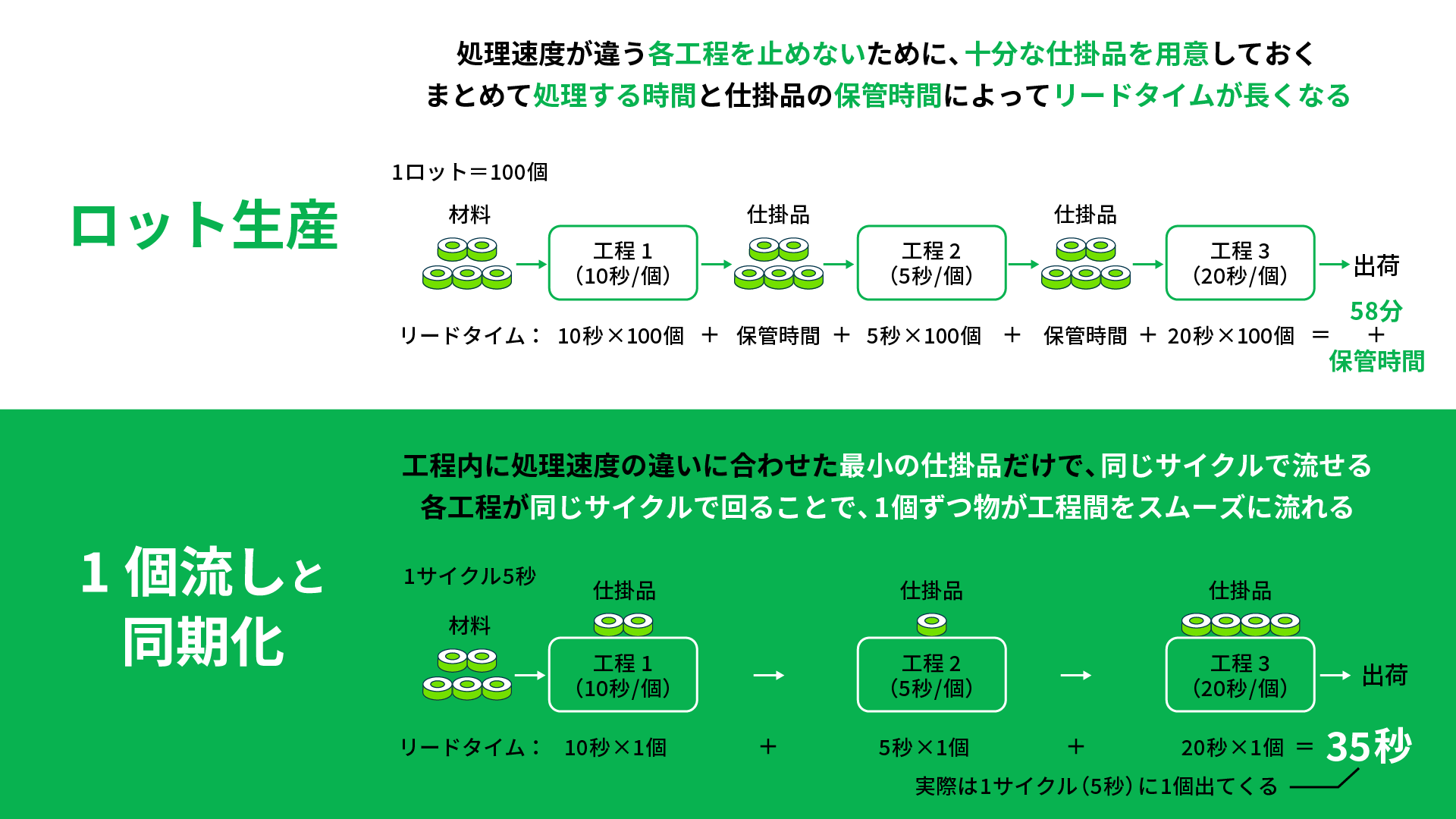

「1個流し」と「同期化」

1つの物が前工程から後工程に1個ずつ流れていく「1個流し」をします。そして、各工程を同じサイクルで「1個流し」することで「同期化」します。「同期化」することで仕掛品の停滞を無くし、リードタイムを短縮できます。

「多工程持ち」と「多能工」

顧客からの要求を「平準化」しても、要求される種類と量と長期的には変動していきます。変化に対応しながら「工程の流れ化」を維持するために、作業者は「多工程を持つ」必要があります。上図の例では、顧客が5秒に1個要求する場合は1サイクル5秒で7人の作業者が作業することのなりますが、顧客の要求が35秒に1個に変化した場合、1人の作業者が1サイクル35秒ですべての工程を受け持つことになります。

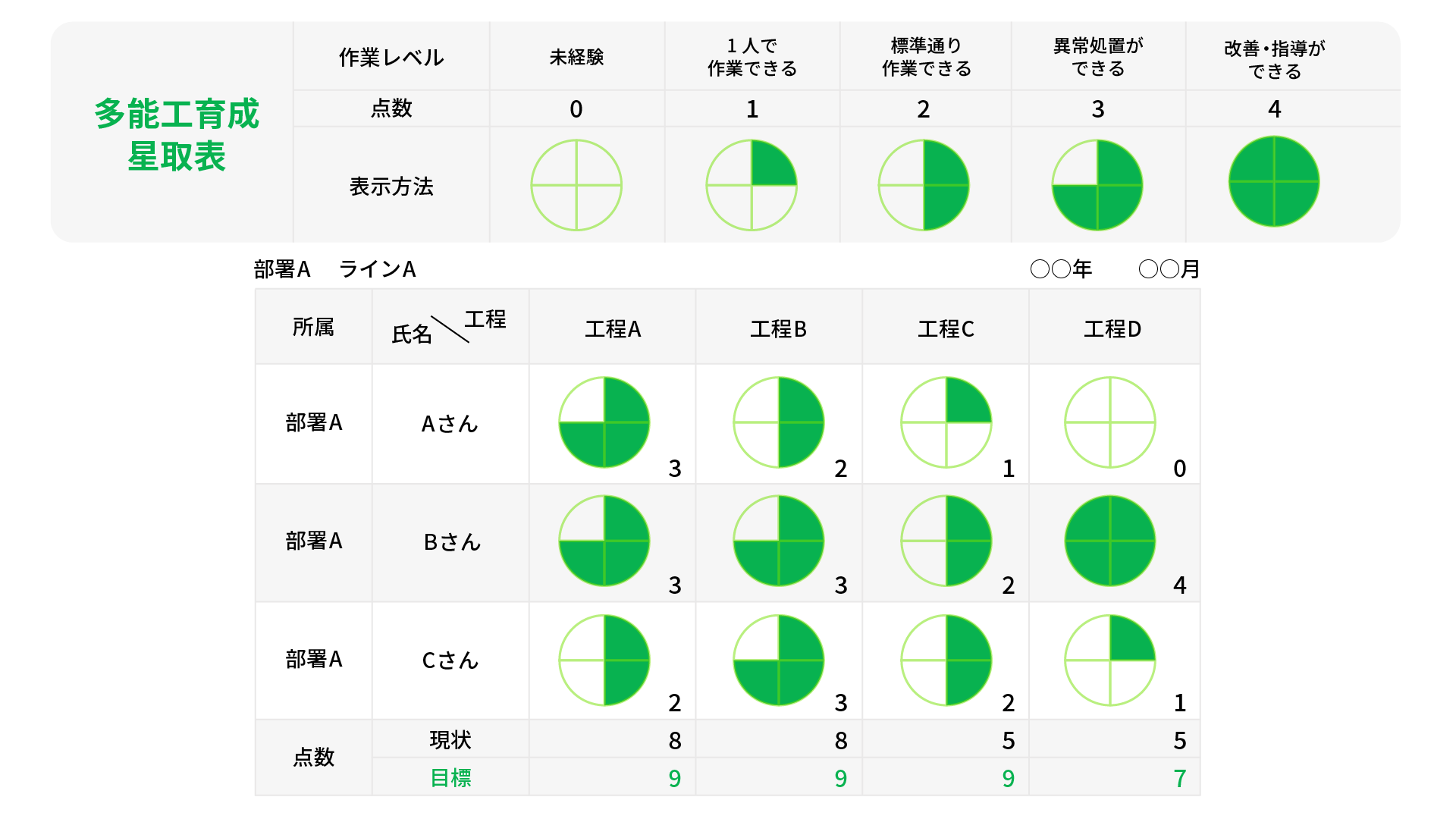

このような対応をするためには、作業者はすべての工程の作業ができる技能を持った「多能工」になる必要があります。「工程の流れ化」を実現するには、「多能工」育成に向けた計画的な作業者の教育が重要になります。「多能工」育成には下図のような星取表を用いて現場に掲示することで、作業者教育の見える化管理と作業者のやる気・達成感を引き出すことができます。

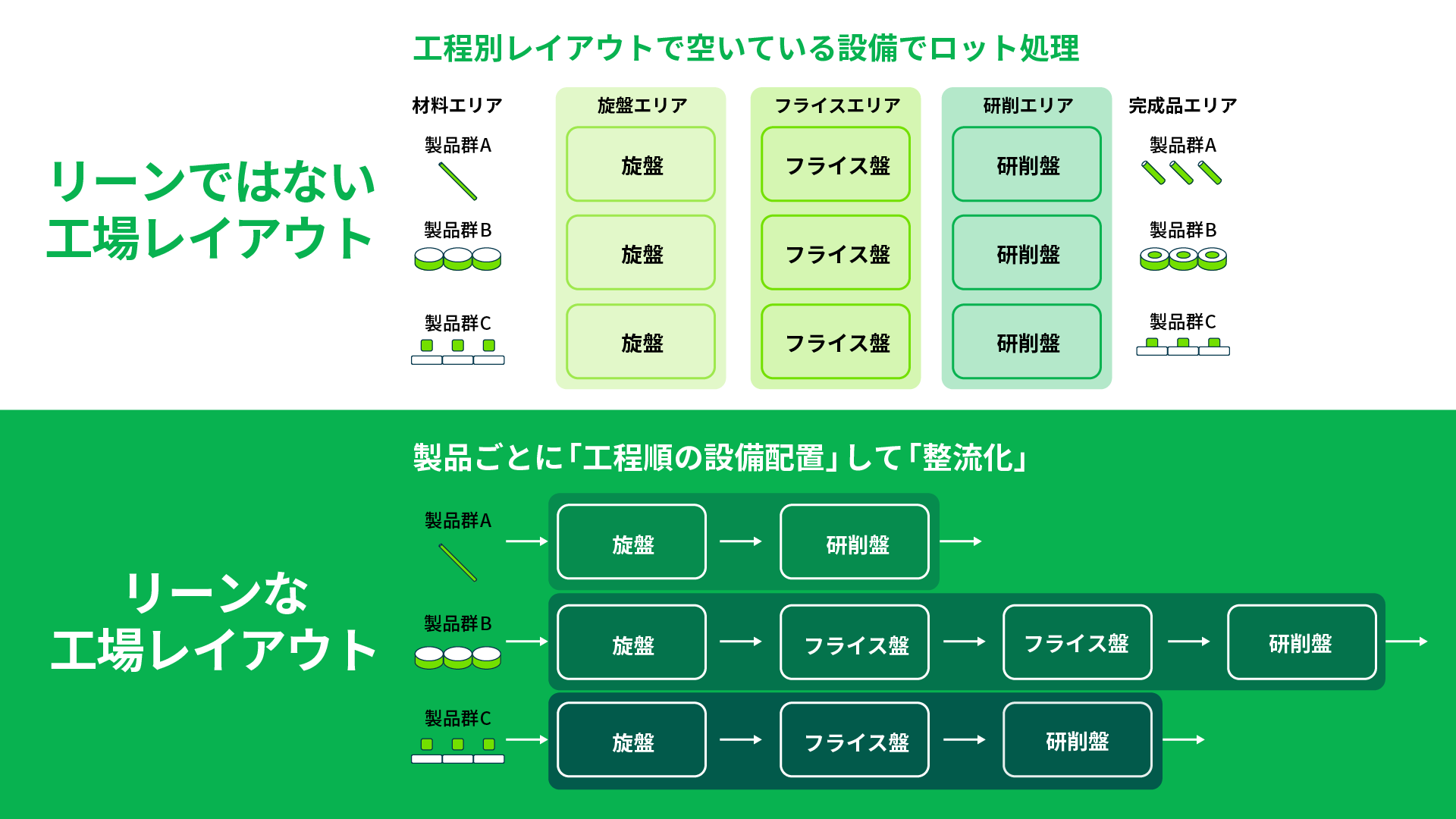

「工程順の設備配置」と「整流化」

設備は「工程順の設備配置」で並べます。トヨタ生産方式では、3つの基本配置があります。

U字型配置

材料・完成品の出入り口が横並びになるように、物がU字型に流れるように設備を配置します。

メリット

- 材料投入と完成品引取りが同じ位置でできます。

- 作業者が物と一緒に流れて作業を1周すると、空歩行することなく最初の工程に戻れます。

二連配置

2種類の製品が並行して直線的に流れるように設備を配置します。

メリット

- 次工程で2種類の製品を組み合わせて使用する場合に、1か所から取り出せるので次工程ラインに直結することができます。ただし、直結する場合は、次工程と「同期化」することが前提となります。また、一方の設備は物の流れと作業者の流れが逆になるので、作業完了製品の「ハネ出し」と「次工程自動搬送」がないと、作業者の製品手扱い回数が増加します。(詳細は「標準作業」を参照)

自働化設備混合配置

自働化設備(無人)と、手動設備を分離して配置します。

メリット

- 無人の自働化設備が分離されているので、作業者が作業するエリアの歩行距離を短縮できます。

また、「工程順の設備配置」は、平準化生産において「同一ラインで流せる製品群」ごとに配置します。つまり、異なる製品群の流れが合流したり分岐した乱流にならないように、製品群ごとに流れるように「整流化」します。

これは、熱処理や塗装など大型な設備では難しい場合があります。この場合でも、生産をコンりトロールしてムダを最小限に抑えることができます。この説明は「生産の仕組み」でします。しかし、完全性を追求して終わりなき改善を積み重ね、小規模な設備で製品群ごと生産できるように改善し続けるのが重要であることには変わりません。

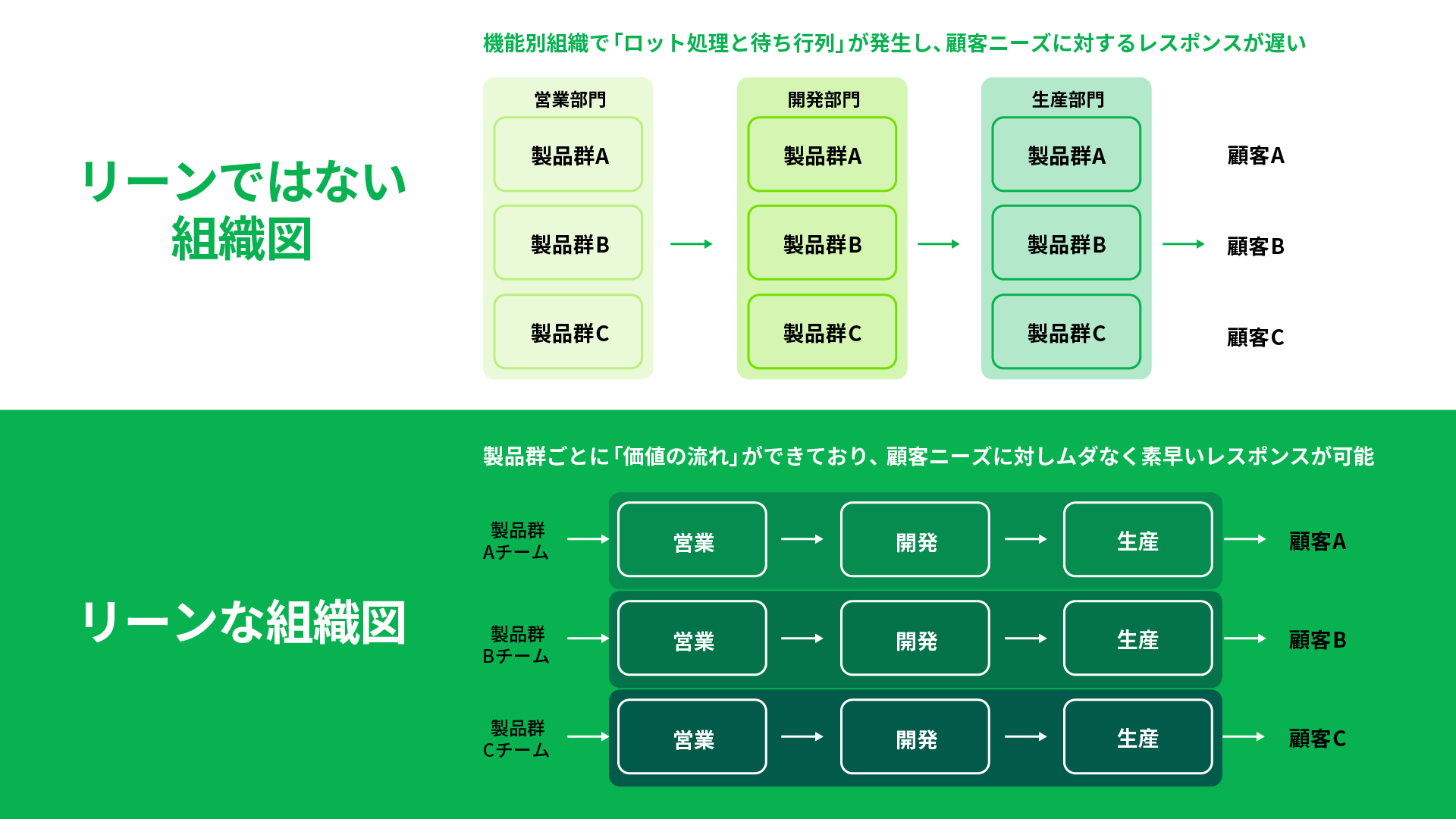

リーン生産でも、「機能別」・「工程別」ではなく、「製品群」別に「価値の流れ」を考えることが原則となっています。

以上が、「ジャストインタイム」の5原則の1つ「工程の流れ化」です。

複雑な管理業務を

もっとスムーズに。

製造業に特化したDXアプリ

「ものレボ」

近年の製造業では、多様化するマーケットニーズの変化に適応すべく「少量多品種化」と「短納期化」に対する要求が高まっています。

また多くの現場では、日々の量産と小ロット生産を並行して進めているため、管理業務はさらに肥大化・複雑化しており、緻密なスケジュール管理や在庫管理が求められています。

製造業の現場パフォーマンスを向上するために開発された、製造業専用のDXアプリ「ものレボ」なら、これまでホワイトボードやExcelなどで行っていた煩雑な管理業務をデジタルでまるっと見える化し、大きくコストカットすることができます。