- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

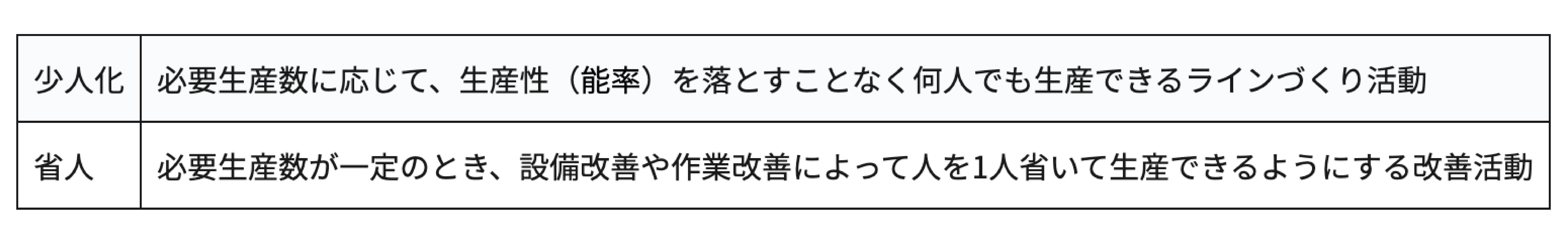

少人化

- トヨタ生産方式

- 生産管理に役立つ

- 製造現場に役立つ

少人化とは

少人化と省人

少人化と似た言葉に「省人」という言葉があります。これは、「自働化」の原則となっており、設備が自ら異常を発見して停止することで、監視する「人」を「省く」ということです。

人工(にんく)とは

「人工(にんく)」とは、ある製品の生産に必要な総手作業工数(歩行も含む)が作業者何人分の仕事かを表す指標です。歩行を含んだ総手作業工数をタクトタイムで割った値です。

つまり、「人工」が整数のとき「手待ちのムダ」がなく作業者が稼働時間をフルに「価値」を生んでいる状態で、小数点以下の値が高い方が「手待ちのムダ」が少ないということです。

少人化の手法

少人化のz手法は以下の3つがあり、必要に応じて上から順番に実施する。

- 1.同一タクト連結方式

- 2.多品種混流方式

- 3.異タクト集合方式

「同一タクト連結方式」と「多品種混流方式」一部は「大部屋化」とも呼ばれ、「少人化」の基本手法です。上から下にいくにつれて難易度が高くなります。特に異タクト集合方式は管理が困難です。

大部屋化

大部屋化とは、少人化をするために必要な人員規模を確保することです。「タクトタイム」に従って人員を配置すると、各人が1人分の仕事ができずに半端人工が発生することがあります。これを回避するために一定以上の人員規模を確保します。

例えば、材料から完成品までの総手作業時間が300秒の製品があったとします。顧客からの要求がタクトタイム=60秒のときは、この製品を作業者5人で各人の標準作業工数をタクトタイムと等しく設定すれば、5人で5人工分の仕事ができます。

顧客からの要求が変動しタクトタイム=75秒(減産)となった場合、定時時間内で生産しようとすると必要人工は300÷75=4人工となり、1人省人して4人で4人工分の仕事をすることができます。

しかし、さらに減産しタクトタイム=80秒になった場合、定時生産内で生産しようとすると必要人工は3.8人工になり、4人の作業者が3.8人工の仕事をすることになります。つまり、4人-3.8人工=0.2人工分の半端人工が発生し、作業者1人の定時稼働時間の2割にあたる時間がムダになります。これを回避するために残業を実施します。この例でいくと、定時稼働時間450分とすると、3人が2時間残業すればムダなく顧客の要求数を生産することができます。

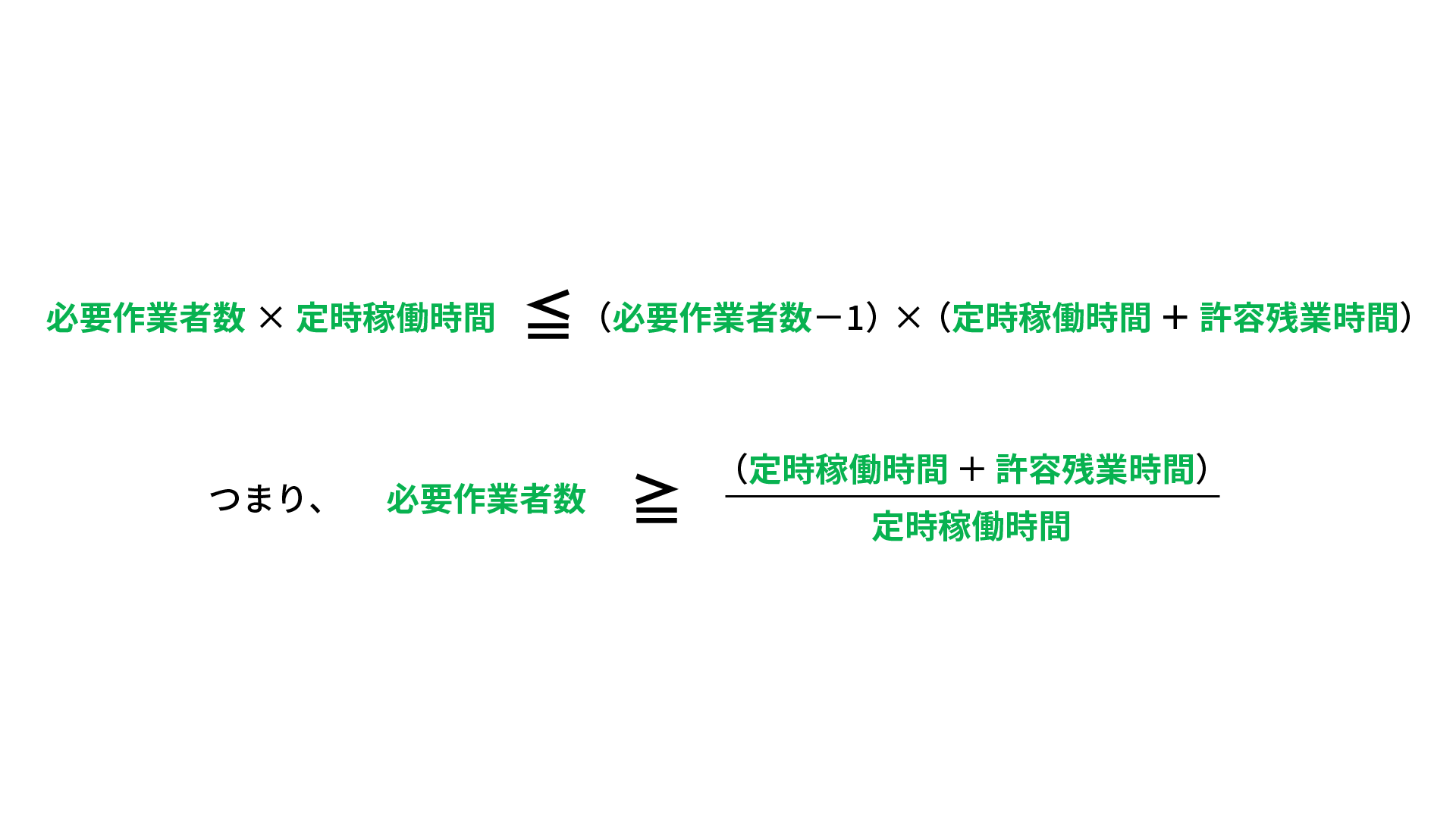

上記の例では、各作業者の許容残業時間が2時間であれば対応することができますが、許容残業時間が1時間であれば対応できません。つまり、以下の式が成り立つ必要があります。

このように、「少人化」を実践するには、許容残業時間に対して一定数以上の必要作業者数を確保する必要があります。

また、「大部屋化」されていない状態の生産ラインのことを「離れ小島」といい、改善の対象となります。

同一タクト連結方式

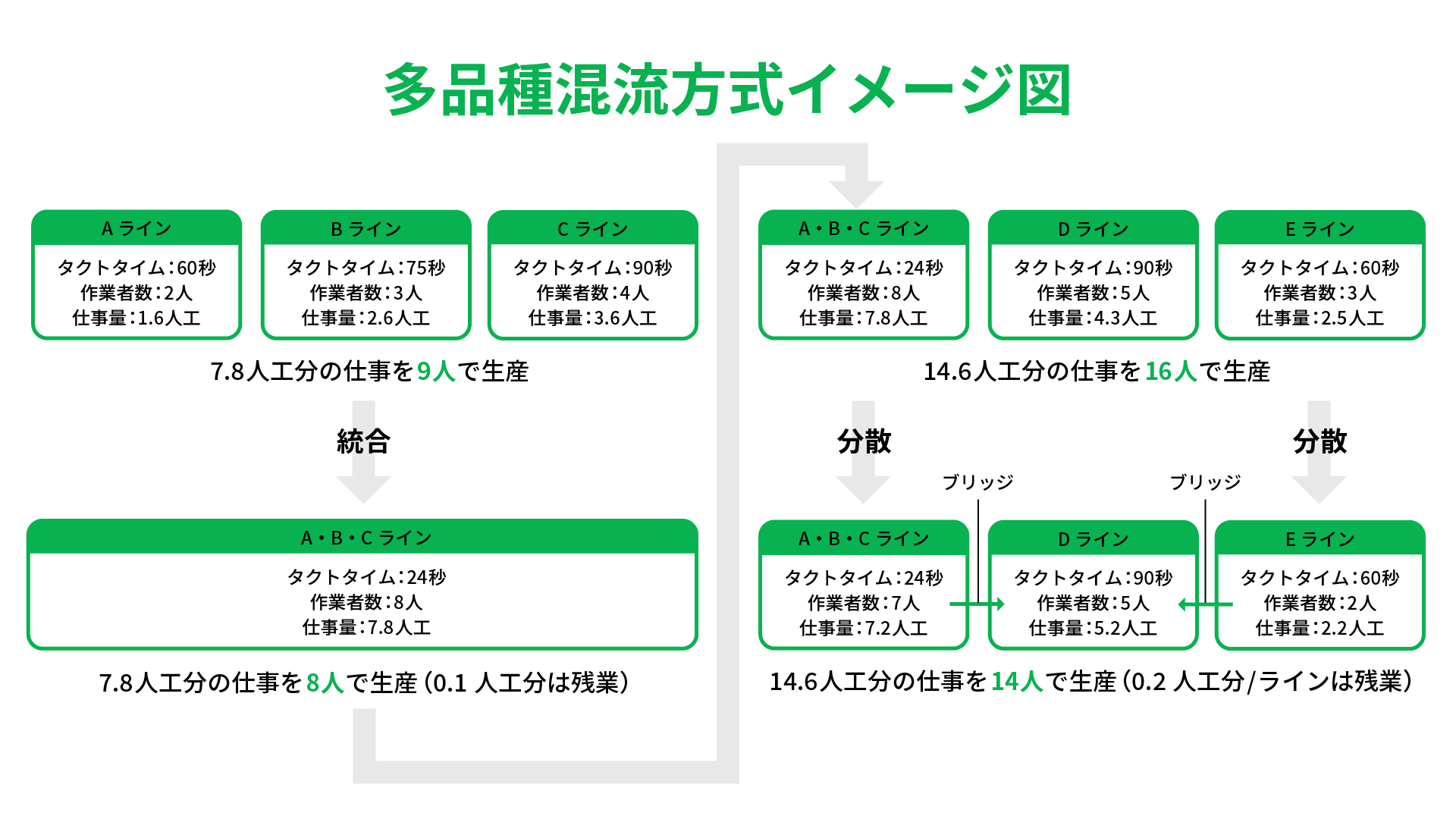

多品種混流方式

多品種混流方式とは、異なるタクトタイムの生産ラインの製品を1つの生産ラインに統合して混流生産することで、「大部屋化」することです。また、生産ラインを統合せずに負荷の高い生産ラインの製品を負荷の低い他の製品の生産ラインに混流する(ブリッジする)ことで負荷を分散する場合もあります。以下の前提条件がそろっているときに、この方式の採用を検討します。

多品種混流方式の前提条件

- 類似製品の生産ラインが複数ある。

- おのおのの生産ラインの設備が汎用化できる。

基本的にブリッジは各ライン1製品としますが、生産量の変動によってブリッジする対象製品を毎回見直しする必要があります。なので、よほど安定したライン以外では労力や投資がムダになる場合があります。いずれにしても、段取り替えが増えることになります。

異タクト集合方式

異タクト集合方式とは、タクトタイムが異なり、人工も半端な複数生産ラインのグループに対し、あえて半端人工を切り捨てた作業者配置をして、遅れが出たラインを応援用に配置した応援者が作業応援をする方式です。

同一タクト連結方式や多品種混流方式ができないラインで、作業者人数が少なく半端人工になっているラインが複数ある場合はこの方式を採用する場合もありますが、標準作業が2通りになるなど管理が複雑になるので、無理に導入する必要はないと思います。そういう場合はトヨタ生産方式の考え方とは異なりますが、1直を午前と午後に分けて生産するラインを変更するなどの工夫をした方がいいでしょう。

以上が、「ジャストインタイム」の5原則の1つ「平準化」です。

複雑な管理業務を

もっとスムーズに。

製造業に特化したDXアプリ

「ものレボ」

近年の製造業では、多様化するマーケットニーズの変化に適応すべく「少量多品種化」と「短納期化」に対する要求が高まっています。

また多くの現場では、日々の量産と小ロット生産を並行して進めているため、管理業務はさらに肥大化・複雑化しており、緻密なスケジュール管理や在庫管理が求められています。

製造業の現場パフォーマンスを向上するために開発された、製造業専用のDXアプリ「ものレボ」なら、これまでホワイトボードやExcelなどで行っていた煩雑な管理業務をデジタルでまるっと見える化し、大きくコストカットすることができます。