- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

ムダとは

- トヨタ生産方式

- 製造現場に役立つ

- 改善

ムダの定義

トヨタ生産方式の考え方とリーン思考で共通するのは、活動の前提として生産におけるムダを定義することです。ここで定義されたムダを顕在化し、改善することが目的となっています。またリーン思考では「生産」=「価値を生むすべての活動」ということを表現するため、トヨタ生産方式で定義された7つのムダに対し、サービスという観点で1つのムダを追加しています。

トヨタ生産方式では、ムダとは「原価のみ高める生産の諸要素」と定義されています。言い換えると、ムダとは「何らかの資源を消費するのに何の価値も生み出さないすべての活動」と言えます。

また、ムダは以下のように2種類に分類されます。

- 現在の技術水準や生産環境では省くことができない、付随作業のムダ(第一種のムダ)

- 価値を創造しておらず、すぐにでも省くべき、単純で明らかなムダ(第二種のムダ)

ムダの種類

造りすぎのムダの恐ろしさ

一般的な職場でよく見られるのが、仕事の進みすぎです。感覚的に仕事が早く進んでいることはよいことと思われがちですが、以下のような問題の原因になります。

- いつ出荷されるかわからない在庫が溜まる

- 在庫を置くためのスペースが必要となる

- 在庫を処分するために大安売りをすることになる

さらに、造りすぎてはいけない理由として、

- 問題(改善のニーズ)を隠してしまう

- 新たなムダの発生源になる

があります。新たなムダとは、

- 材料・部品の先喰い

- 先喰いできるようにするための材料・部品の在庫の積み増し

- 電気・エアーなどのエネルギーの消費

- パレットや通箱の増加

- 運搬車・リフトの増加

です。

造りすぎのムダが発生する理由

人間は感覚的に同じ種類の物はまとめて処理(大ロット処理)して溜めておく方が効率がよいと考える傾向があります。しかし、大ロットで処理するということは、製品がその部門での次の段取り替えまで長時間またされるということです。(待ち行列が発生)

トヨタ生産方式を開発した大野耐一氏は、この「大ロットと待ち行列」という考え方が浸透したのは、農業が始まったときにさかのぼると考えました。それまでの狩猟生活(必要なときに必要なだけ=ジャストインタイム)から年一回の収穫を穀物庫に溜めておく(大ロット生産と待ち行列)という生活スタイルの変化により生まれた常識ではないかということです。しかし、実際は1個ずつ(場合によっては最小ロット)で生産する方がはるかに効率がいいのです。(詳細は「価値の流れ」参照)

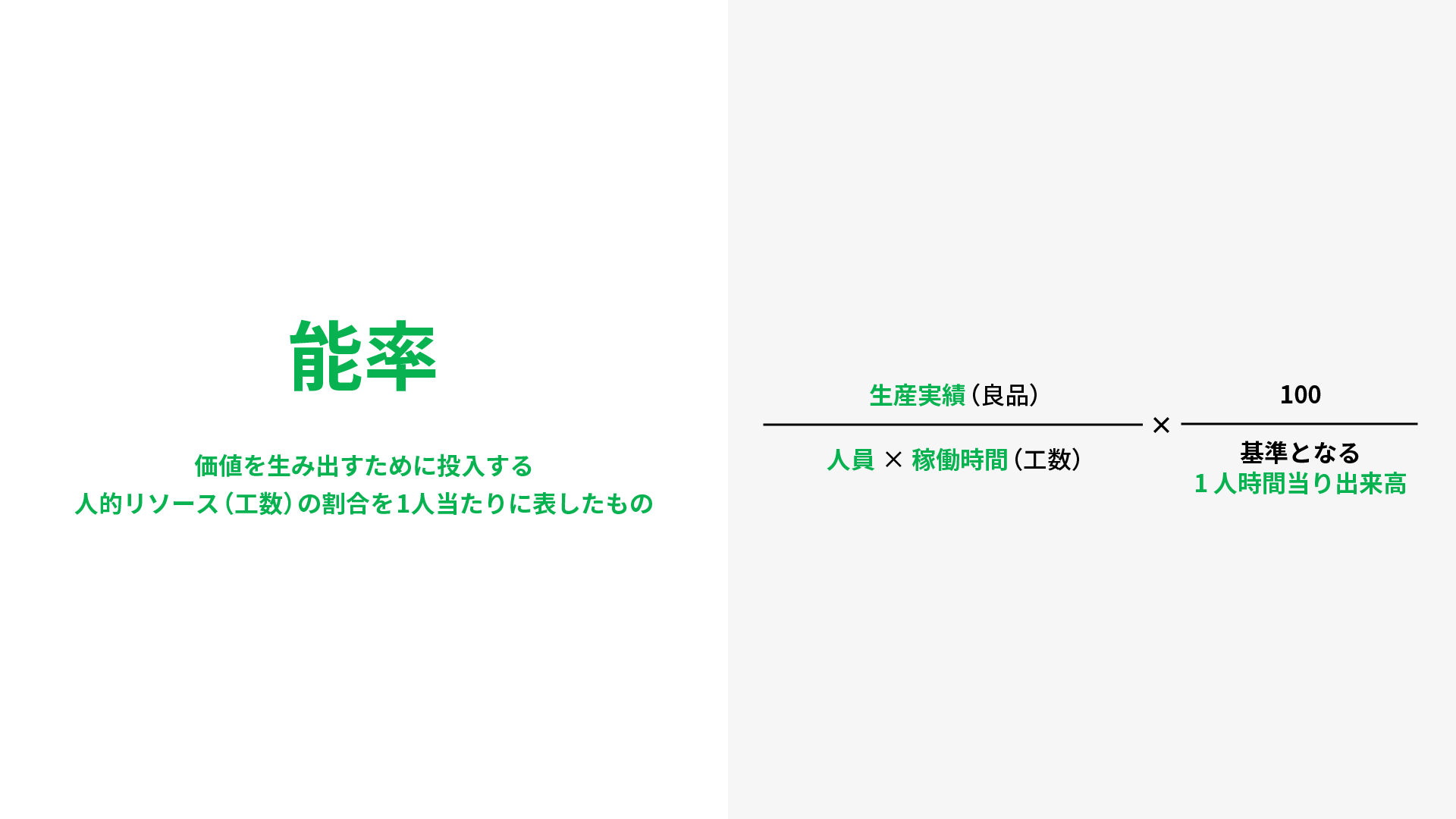

能率

「能率」とは、いわゆる生産性のことで、価値を生み出すために投入する人的リソース(工数)の割合を1人あたりに表したものです。

大量生産では、作業者や設備の稼働率を増やすことで1個当たりの原価を下げる考え方が一般的です。つまり、生産性の指標でもある以下の式で示す「能率」を高くすることで、1個当たりの生産原価を下げる考え方です。

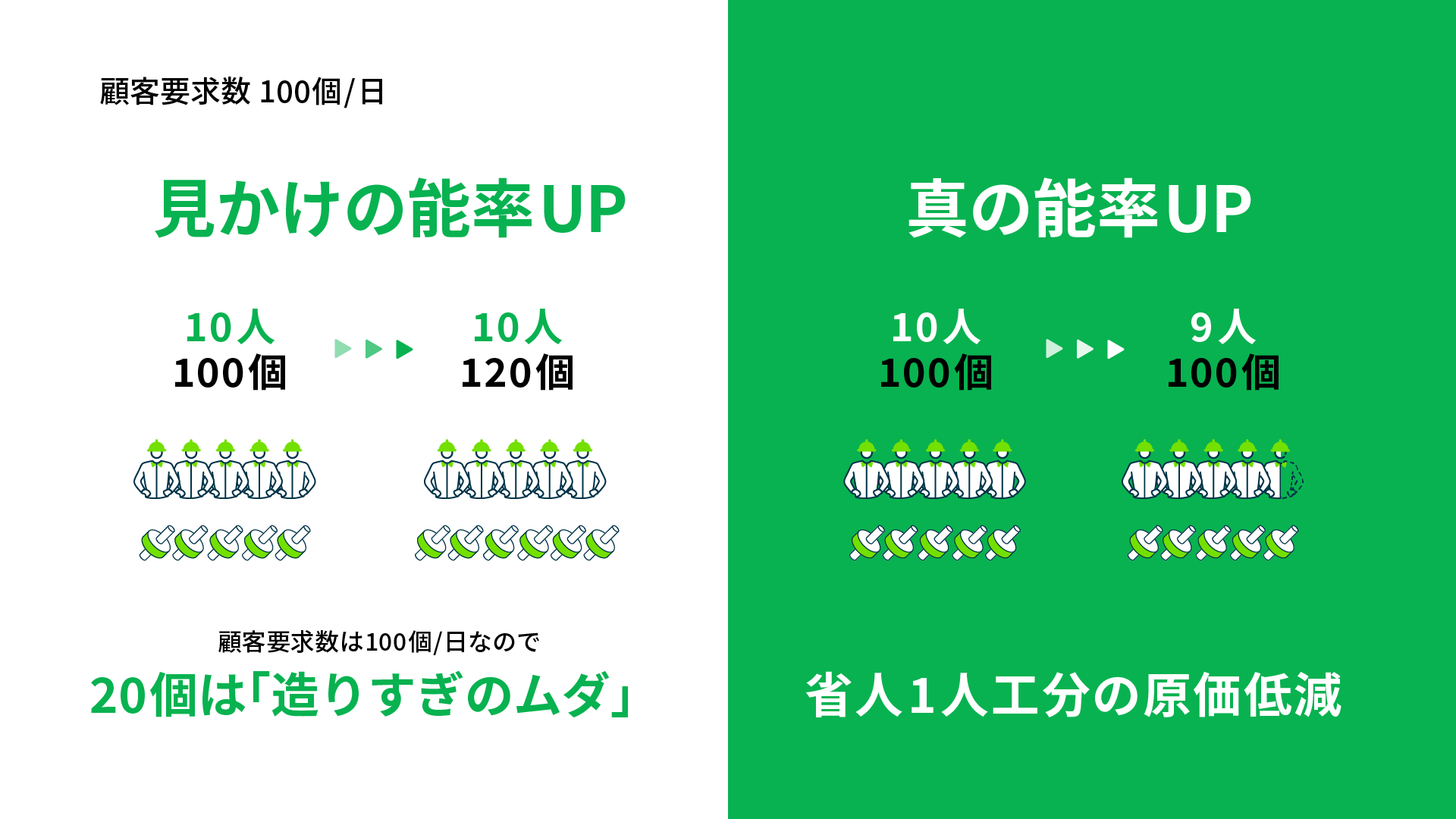

ただしこの考え方には、「造りすぎのムダ」を発生する落とし穴があります。それは、能率が投入工数に対する生産実績の割合という点に着目し、人員と稼働時間が一定ならば、できるだけ多く生産することが能率向上になると考えてしまうことです。(見かけの能率UP)これは誰も欲しがらないものを造って在庫を積むだけで、本当の原価低減にはなりませんし、顧客目線ではありません。ここで、顧客が必要とする量、つまり生産実績数を顧客要求数に固定し、分母をより少なくすることでも能率は向上します。(真の効率UP)

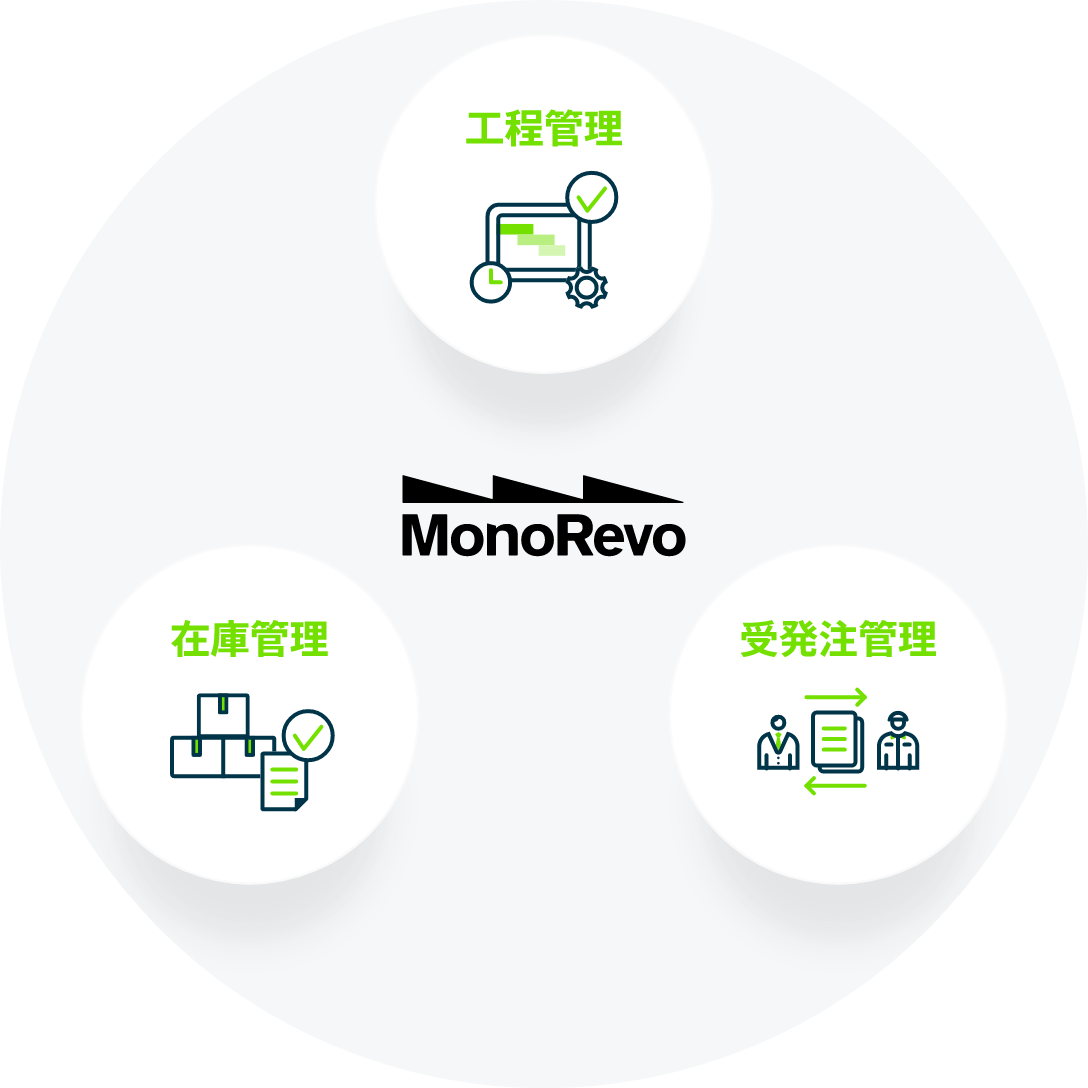

複雑な管理業務を

もっとスムーズに。

製造業に特化したDXアプリ

「ものレボ」

近年の製造業では、多様化するマーケットニーズの変化に適応すべく「少量多品種化」と「短納期化」に対する要求が高まっています。

また多くの現場では、日々の量産と小ロット生産を並行して進めているため、管理業務はさらに肥大化・複雑化しており、緻密なスケジュール管理や在庫管理が求められています。

製造業の現場パフォーマンスを向上するために開発された、製造業専用のDXアプリ「ものレボ」なら、これまでホワイトボードやExcelなどで行っていた煩雑な管理業務をデジタルでまるっと見える化し、大きくコストカットすることができます。