- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

平準化

- トヨタ生産方式

- 生産管理

平準化とは

平準化とは「ジャストインタイム」の前提条件で、生産するもの(顧客から受注したもの)の種類と量を総合的に平均化することです。

受注した種類と量に応じて毎日の生産量のばらつきを平準化し、繰り返しパターンを作ることで生産計画を作ります。例えば顧客が1ヶ月に製品Aを1000個、製品Bを500個、製Cを500個を注文したとします。平準化した生産計画ではA、B、Cを毎日合計100個、2:1:1の割合で生産します。さらに1日の生産の中で製品の運搬サイクルに合わせてA→B→A→C→のループを繰り返した生産計画となります。

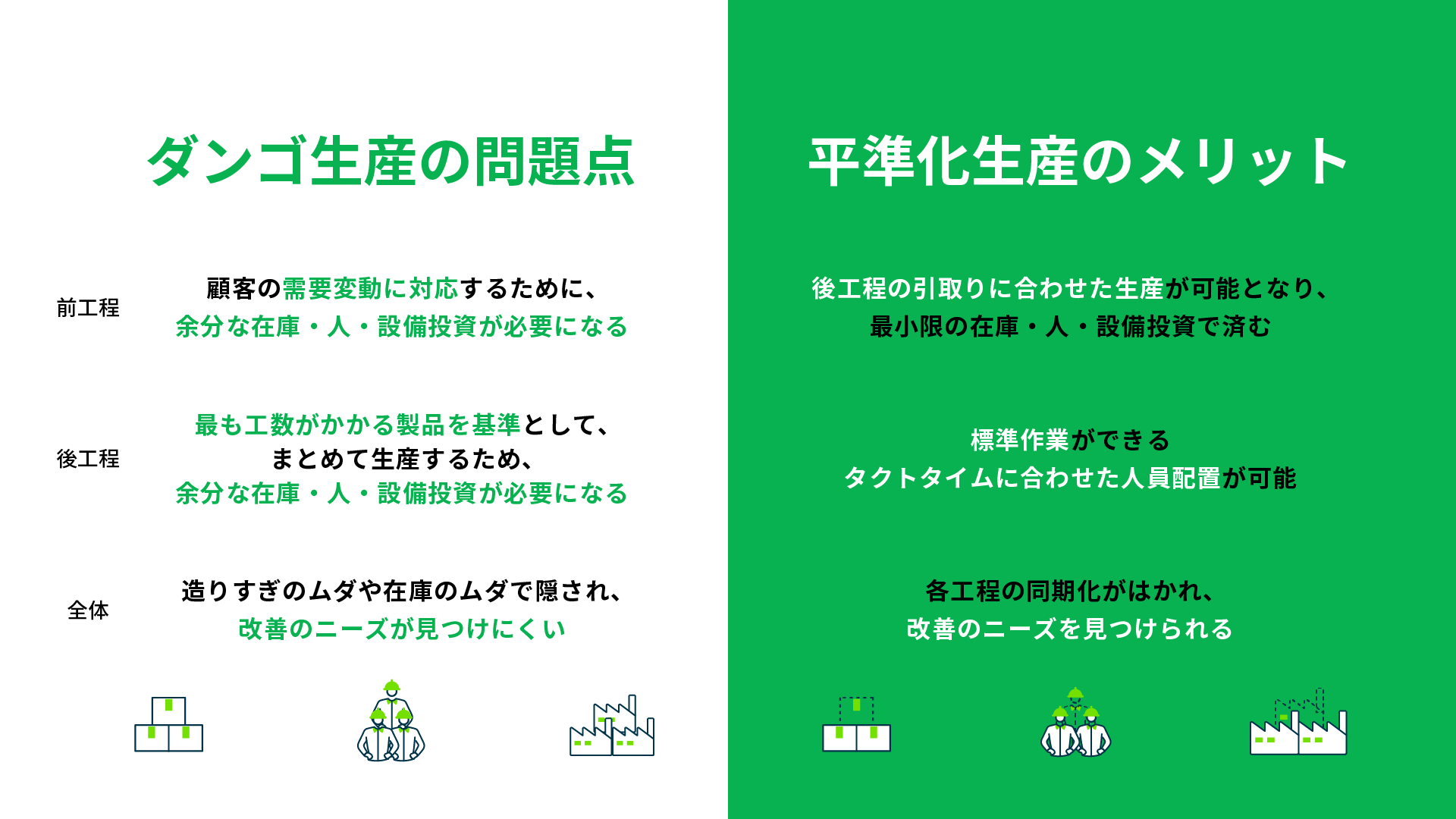

平準化生産のメリット

一般的には、ダンゴ生産のように1種類を長くつくり続けて、段取り替えを避けるほうが楽だと考えがちです。上記の例でいくと、Aを2週間で1000個造って、3週目にBを500個、4週目にCを500個造るといった方法です。しかし、この方法では以下の様な問題が発生します。

・3週目に顧客が追加でAを100個要求してきた場合に対応できない。対応するためにはAの在庫を持つか、来月の生産まで待ってもらうことになる。

・まとめてつくるということは、前工程からまとめて部品を引くことになるので、仕掛在庫を膨らませることになる。(店の奥行が深くなる)

・過剰な生産能力や過剰な人の投入が必要になり余分なコストが発生する。(下図)

平準化生産することで余分な仕掛や完成品の在庫のムダを無くすことができ、過剰能力の設備に過剰投資する必要がなくなります。また、顧客の要求変更にも即座に対応でき、最悪の場合顧客を待たすということも避けられます。ここからも、トヨタ生産方式が顧客目線の考え方であることがわかると思います。

ただし、平準化生産を実現するためには1日に何度も段取り替えをする必要があるので、段取り替え時間を相当短縮する努力が必要になります。段取り替え時間の短縮はトヨタ生産方式やリーン思考を採用するときの基本的な改善活動になります。

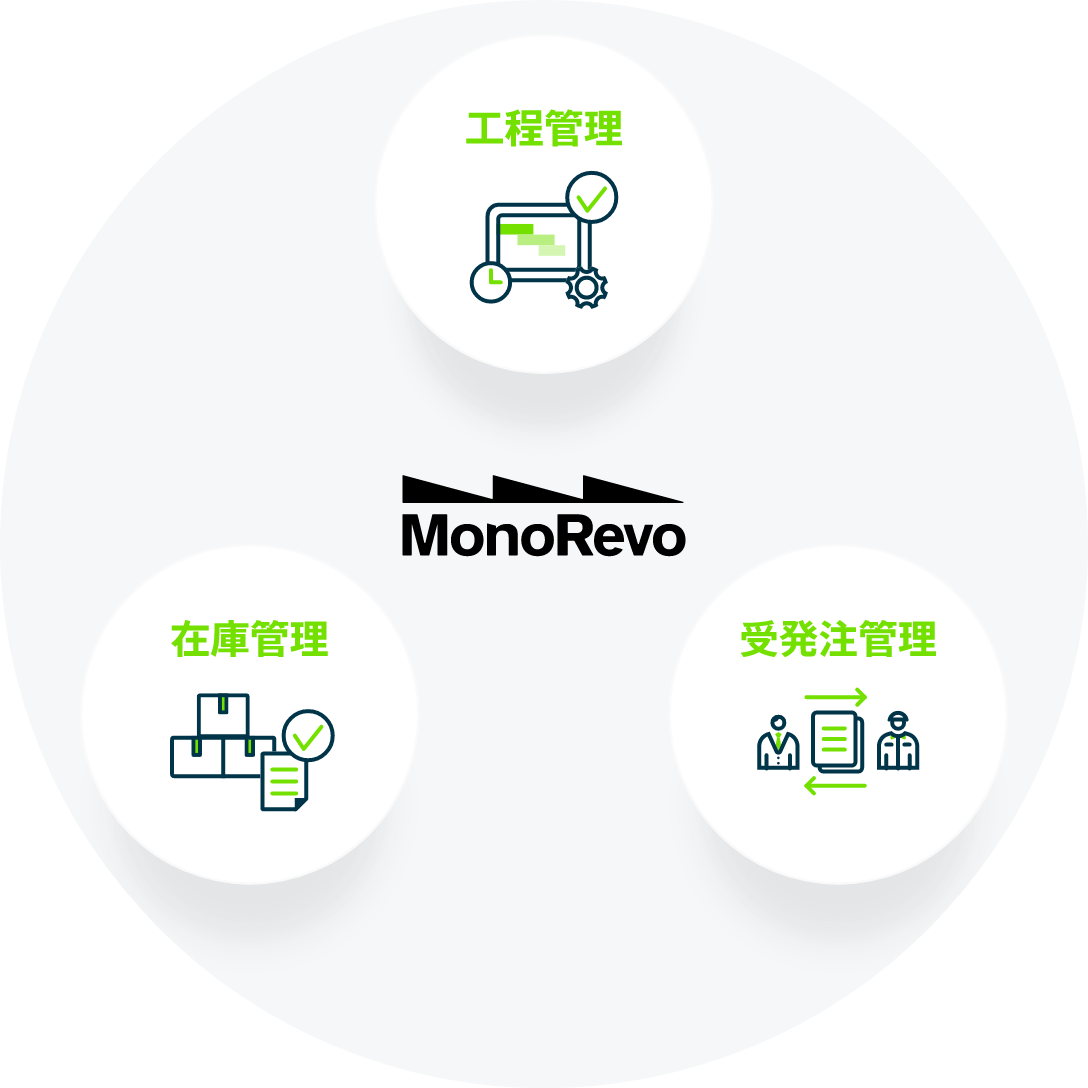

複雑な管理業務を

もっとスムーズに。

製造業に特化したDXアプリ

「ものレボ」

近年の製造業では、多様化するマーケットニーズの変化に適応すべく「少量多品種化」と「短納期化」に対する要求が高まっています。

また多くの現場では、日々の量産と小ロット生産を並行して進めているため、管理業務はさらに肥大化・複雑化しており、緻密なスケジュール管理や在庫管理が求められています。

製造業の現場パフォーマンスを向上するために開発された、製造業専用のDXアプリ「ものレボ」なら、これまでホワイトボードやExcelなどで行っていた煩雑な管理業務をデジタルでまるっと見える化し、大きくコストカットすることができます。