- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

IT(IoT/AI)と改善

- 改善

- 製造業DX

情報技術とは

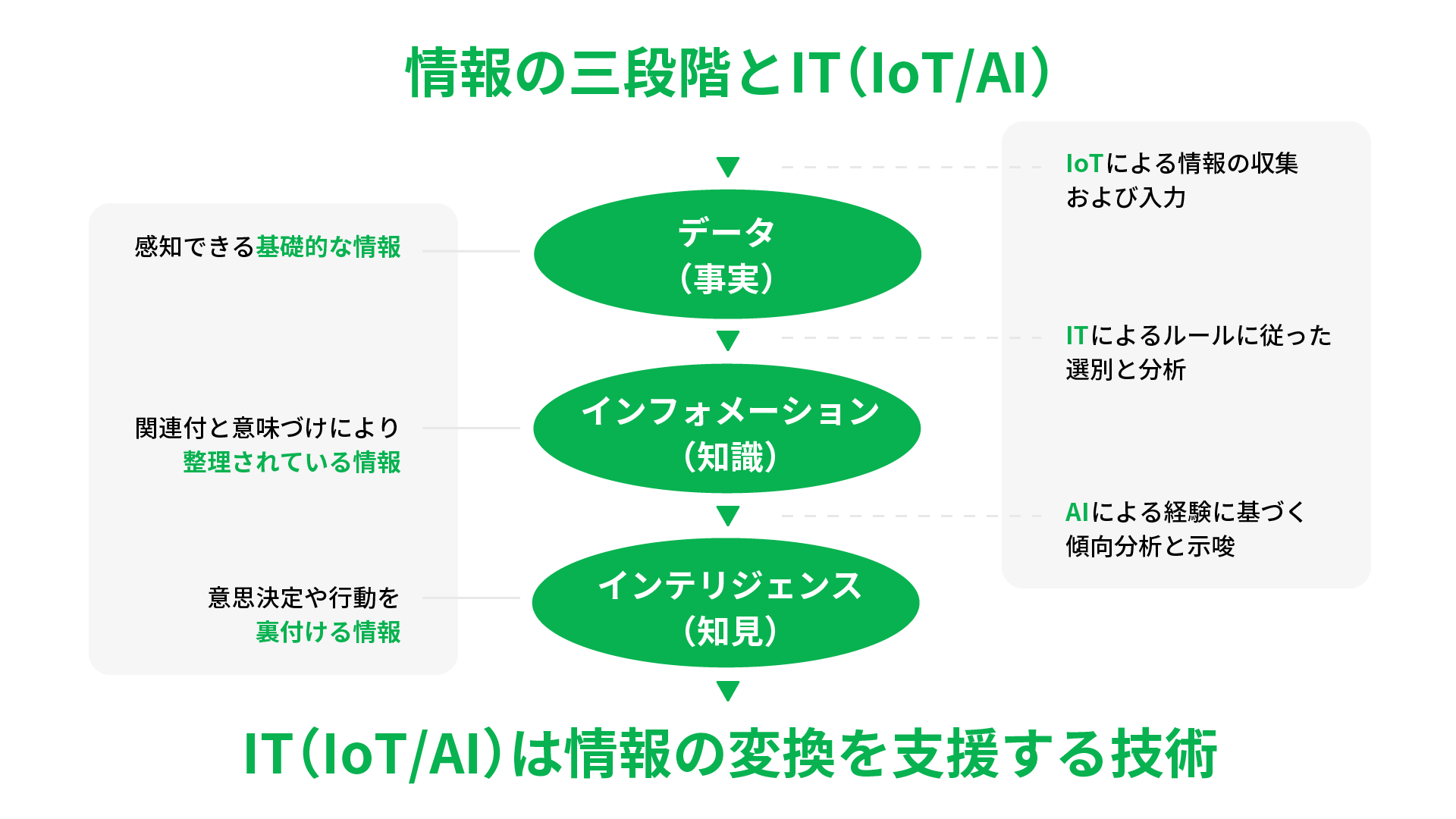

改善活動や経営活動において、設定した目的に合致する行動を起こすとき人は情報の変換を行っております。

具体的には、1)関連しそうな情報を収集し、2)収集した情報を選別/分析してまとめ、3)まとめた情報を経験や価値観を基に分析し意思決定の材料とすることで、人は目的に合致した行動を起こします。

このとき情報は1)データ(=事実)、2)インフォメーション(=知識)、3)インテリジェンス(=知見)と変換されます。この変換を支援する技術が情報技術(=IT)です。

改善でITを導入するときは情報の変換を意識した上で、なんでもITで自動化するといった考え方ではなく、人が得意な仕事をITが得意な部分で支援するといった考え方が重要となります。

改善のサイクルとIT(IoT/AI)

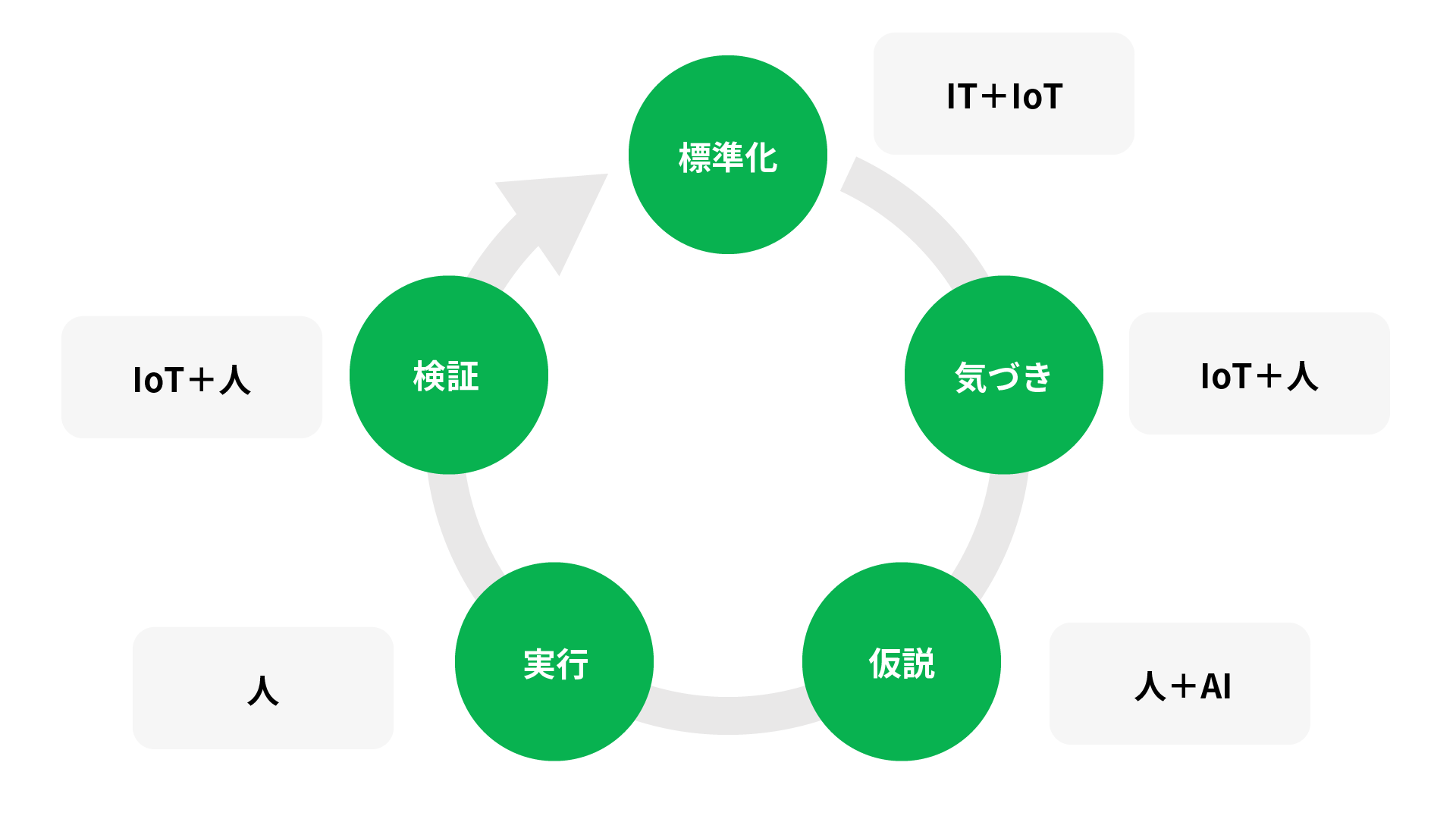

改善は”標準化”に始まって、”標準化”に終わります。標準化とは”しくみ化(=ルールを定めること)”です。例えばよく聞く”5S”も標準化の一種です。

改善のサイクルの次のステップは”気づき”です。ルールがあることによってルールが守られていない状態(=異常)に気づくことができます。ルールがなければ異常の定義ができないばかりか気づくこともできません。例えば、5Sのルールを定めることにより、いつの間にか元の状態に戻ってしまったとしても気づくことができます。また、品質管理や作業時間管理など正常な状態に対して異常な状態を”データ”と”新QC7つ道具”の”管理図”などを用いて検出することもよくあります。このようなデータによる異常検出は”IoT”が支援することができます。

改善のサイクルでは異常に気付いた後に”仮説”を立てます。なぜルールが守られていないか、またはどのようなしくみがあれば課題を解決できるかの仮説を立てます。仮説は現場(=事実)に基づいた内容で、かつ検証できる必要があります。仮説の立案では”なぜなぜ”を繰り返し、表面的ではなく本質的な事実を見つける必要があります。そのためのフレームワークとして、”QC7つ道具”の”特性要因図”や”新QC7つ道具”の”系統図法”がよく利用されます。まだまだ事例は少ないですが、大量のデータから仮説立案のための示唆を得るために”AI”による支援が今後増えると考えられます。

仮説の立案後は仮説の”実行”に移ります。仮説の実行を成功させるためには、仮説の立案時に関係者を巻き込んでおくことが重要です。そうすることで全員参加の改善活動に移すことができます。関係者はQCサークルのメンバーだけではなく改善の対象に関わる人たちも含みます。

仮説の実行後に”検証”を行います。立案した仮説が想定したとおりの効果を出している部分、想定どおりの効果が出なかった部分を定量的/定性的に検証します。定量的/定性的な検証のためにはデータを収集して確認する必要がありますが、このデータ収集と検証のためのデータ選別等をIoTによって支援することができます。

検証した結果、効果があれば実行した内容を新しい標準業務として”標準化”します。標準業務ではルール化された情報変換のフローがを含まれることがよくありますが、このルールの見える化および維持には”IT”による支援が可能です。また、ルールが守られていることを監視するためのしくみとして、”IoT”による支援が可能です。

改善のターゲット

改善活動には、”問題解決”と”課題解決”があります。”問題”は標準(=あるべき姿)と現状のギャップと定義し、”課題”は標準(=あるべき姿)と新標準(=めざす姿)のギャップと定義します。

よくある改善活動が上手く進まない理由の一つが、問題解決をしないまま課題解決をしようとしてしまうことです。”問題”と”課題”の定義を関係者間で共有し、今からやる改善活動はどちらを解決するのかを明確にして順序よく改善していくことが改善の近道です。また、”あるべき姿”や”めざす姿”を共有することで、関係者全員が同じ方向を向いた改善を実現することができます。

まずは、やってみることが大事です。ITを使った改善に是非チャレンジして下さい!

ITやIoTを活用した改善で悩むことがあれば、”生産技術xIT”のプロ集団の当社までお問合せ下さい!

お問合せはコチラから!

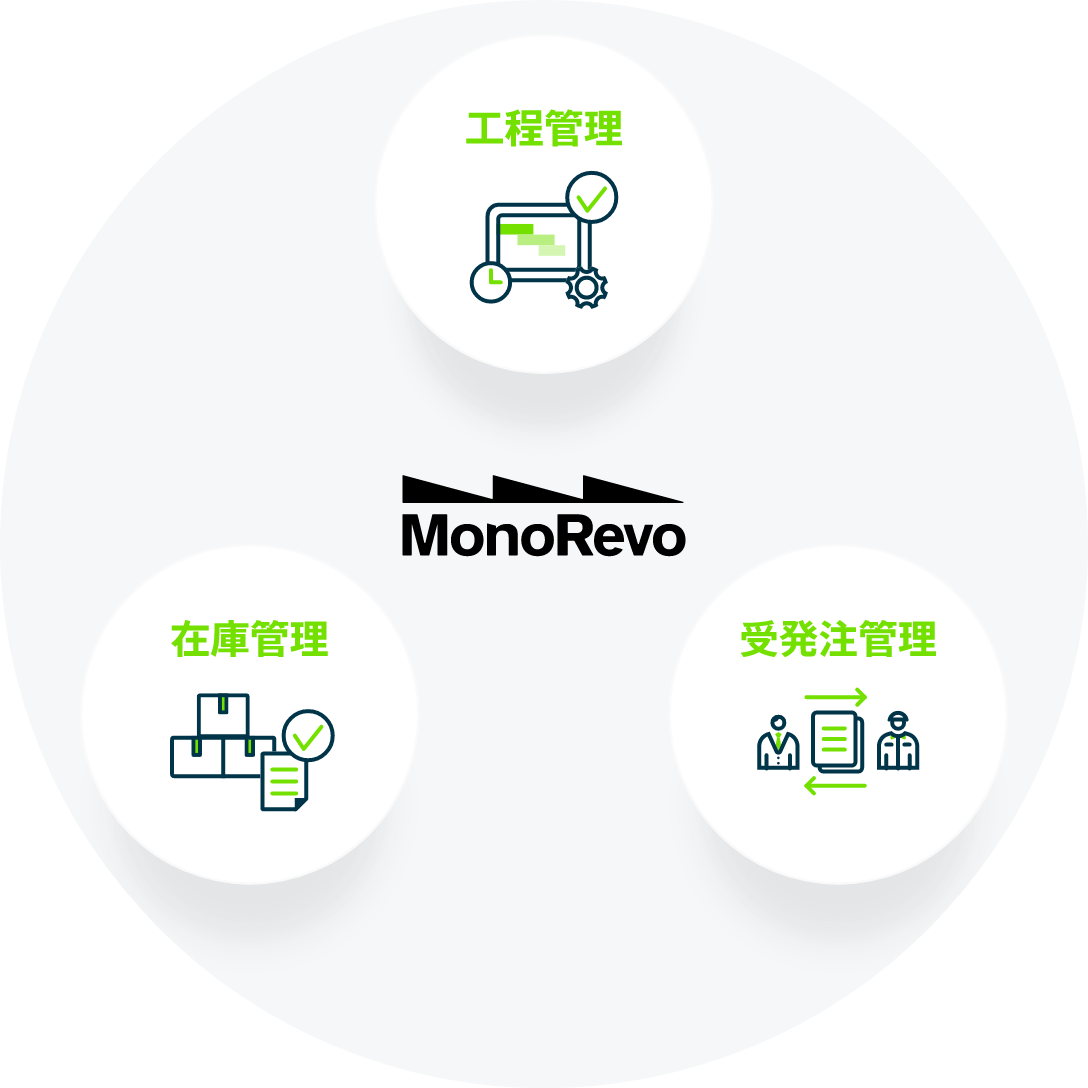

複雑な管理業務を

もっとスムーズに。

製造業に特化したDXアプリ

「ものレボ」

近年の製造業では、多様化するマーケットニーズの変化に適応すべく「少量多品種化」と「短納期化」に対する要求が高まっています。

また多くの現場では、日々の量産と小ロット生産を並行して進めているため、管理業務はさらに肥大化・複雑化しており、緻密なスケジュール管理や在庫管理が求められています。

製造業の現場パフォーマンスを向上するために開発された、製造業専用のDXアプリ「ものレボ」なら、これまでホワイトボードやExcelなどで行っていた煩雑な管理業務をデジタルでまるっと見える化し、大きくコストカットすることができます。