- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

導入事例

若手からベテランまで

納期遵守の意識が

向上しました!

工程 : 金属加工(切削・曲げ・組立)

東洋電熱株式会社 様

東洋電熱株式会社様は主にプラスチック押出成形機、射出成形機に使用される各種工業用ヒーターを製造する会社です。

同社は60年以上に渡り培ってきた技術と品質へのこだわりをもとにお客様にとって最高の良品を提供し続け、業界から非常に厚い信頼を勝ち取っています。

かねてより工程管理の必要性を感じており、2022年にものレボを導入されたことで製造進捗の共有と納期管理の徹底が進んでいます。

加えて、製造進捗が共有されたことで社員間のコミュニケーションが活発となり、お互いに教え合う文化が生まれました。

今回は導入前の課題やきっかけ、導入後の成果を専務取締役の松尾様にお話をお伺いしました。

- 導入前の課題

-

- 事前に作業量を把握できない

- 納期管理ができていない

- 製造進捗が見えない

作業の見通しが立っておらず

納期管理に大きな課題を感じていました。

ものレボをご利用いただきありがとうございます!

工程管理システムを導入しようと思ったきっかけは

何だったのでしょうか?

大きなきっかけはお客様に約束していた納期を遅延してしまったことです。

その原因は現場作業の進捗度合いや作業量を社内ですぐに共有ができていなかったことでした。

当時は受注が好調で通常よりも約2倍近く受注が増えていたため、現場作業が想定よりも遅れてしまい、その反省からもっと早い段階で進捗状況を把握することで納期遅延を防ごうと考えました。

以前から紙の作業指示書を現場に配布していたのですが、作業進捗を共有できるものはありませんでした。生産管理者が製品ごとにどの工程まで進んでいるかを都度現場に確認していたため、進捗を確認する工数が膨大になっており、かつ情報を共有するまでに時間が掛かっていました。

現場担当者も作業指示書が届いてから作業量を判断するため、将来の作業量がわからず、作業の見通しを立てることもできない状況でした。

当時はお客様へ正確な製作納期を伝えることができず、ざっくりとした納期を伝えていた状況でしたね。

従来の管理方法を改善しようと思い、はじめにエクセルを使用した工程管理を導入してみました。

しかし各工程や部門毎にエクセルがカスタマイズされていたため、製造実績を入力するタイミングやフォーマットがバラバラになってしまいました。

エクセルは自由にカスタマイズできますが、共通のルールで運用することが難しいですね。

さらにエクセル内に記載されている進捗度合いと実際の作業進捗にも差があったことから、精度の高い納期管理を行うためには早急に工程管理システムを導入する必要があると思いました。

対応の迅速さとシンプルなサービスが

フィットすると考えました。

複数の工程管理システムから

なぜものレボを選ばれたのですか?

シンプルかつ低価格であることが自社にマッチしていると思いました。

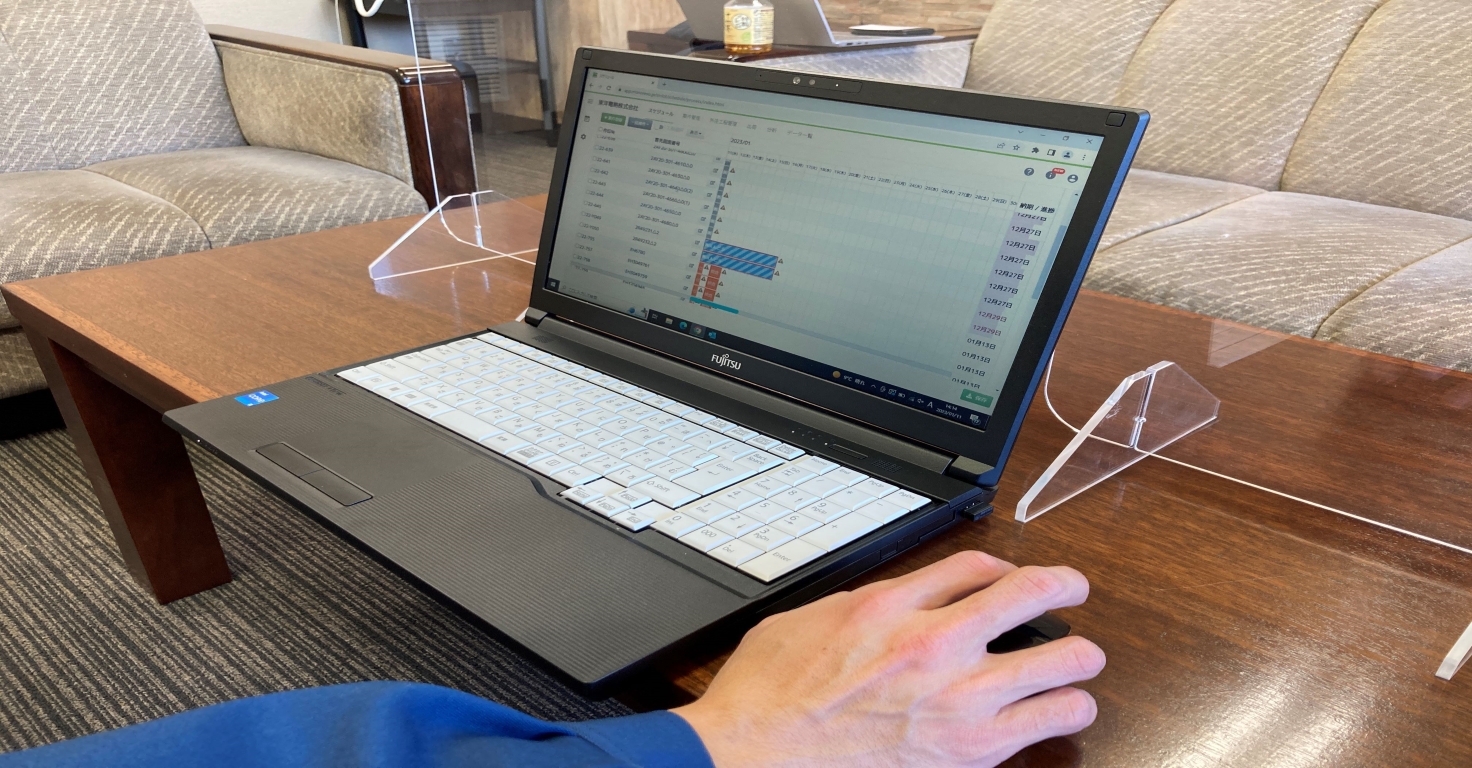

大前提はお客様と会話する際に「今どこに製品があって、どの作業をしてます」と伝えることができるように外出先からでも確認できることでした。

そのため、ネット環境があればシステムを閲覧することができるクラウドサービスの製品を検討することにしました。

ものレボさんと別のもう1社で迷いましたが、別の1社は自社用にカスタマイズをすることが前提で費用が高額かつ複雑なシステムになることがネックでした。

社内でITに不慣れな人が使用することを想像すると、シンプルなものレボの工程管理システムが自社にフィットすると思い、導入を決断しました。

それと事前にデモでものレボの工程管理を操作させていただいていたので、ものレボで工程管理を行うイメージが湧いたことも安心材料でした。

ものレボへお問い合わせをされてから、

契約までの弊社の対応はいかがでしたか?

営業の方の迅速な対応が大変印象的でした。

ウェブサイトでものレボに出会い、導入相談のフォームに問い合わせるとすぐに連絡がきて驚きました。

他社は回答に数日掛かる場合が多かったのですが、ものレボは質問をすると即日か翌日には回答がきました。

早急に工程管理の体制の構築を進めていきたいと考えていましたので、非常にありがたかったです。

それと社員の方が製造業に特化していることも魅力でした。

製造業の仕事を理解されている方と商談を進めることで、導入までの不安を取り除くことができましたね。

全社説明会を機に短期間で

運用を浸透させていきました。

どのように運用を社内へ浸透させていきましたか?

ものレボさんにもご協力をいただいて、全社説明会の機会を設けて社内に展開しました。

社内に「工程管理をやらなければいけない」という危機感や当事者意識を生み出すためには、全員の前で社内の決定事項として伝えるべきと判断しました。

当日ものレボさんにはシステムの詳細や運用方法を説明していただき、私からは「今後このものレボで工程管理をやります!」と全社に伝えました。

ITツールを導入するという情報が事前に流れると身構えてしまう社員もいると考えて、全社説明会の開催までは説明会の内容を社員には伝えていませんでしたので、説明会当日はほとんどの社員が驚いたと思いますね。

起爆剤としての全社説明会が功を奏し、社員同士でお互いに刺激し合いながら運用を進めてくれるようになりました。

まずは20代の若手社員が積極的にものレボを使用しはじめ、それに触発されるように30代、40代、50代と中堅〜ベテランの社員の人たちも負けず劣らず、ものレボを使用し、慣れていってくれました。

3ヶ月後に開催した2回目の全社説明会では、生産管理者だけでなく現場担当者からもものレボさんに対して質問攻めにさせていただいたのを覚えています。

その時に当事者意識が芽生えたおかげかもしれませんが、社内の雰囲気が徐々に変化していることを実感しましたね。

それ以降は、従業員自身にて運用を進めるなかで生まれた質問や疑問を、ものレボさんへ直接問い合わせするようになり、社員自らが運用を推進していくことでものレボが浸透していきました。

納期遵守のためのコミュニケーションが

活発になりました。

ものレボの導入によって

課題は解決されましたか?

ものレボを導入したことで製造進捗をどこにいても共有できるようになりました。

製造進捗を共有することで多くの具体的な成果を感じるようになりました。

まず1つ目は精度の高い納期管理が実現できるようになったことです。

お客様から受注した案件が現在どの工程で作業しているかや、外注先にどの案件の製品を依頼しているかが分かるので、納期に影響がありそうであれば事前に生産計画の見直しが行えるようになりました。

2点目は受注時に納期調整を行えることです。

お客様から依頼を受けた際に現在の受注量や製造進捗の状況を伝えて、受注前に根拠や自信をもって納期調整が行えるようになりました。

お客様へものレボで行っている工程管理の体制をアピールすることもできており、お客様からの信頼獲得にも繋げられていると思います。

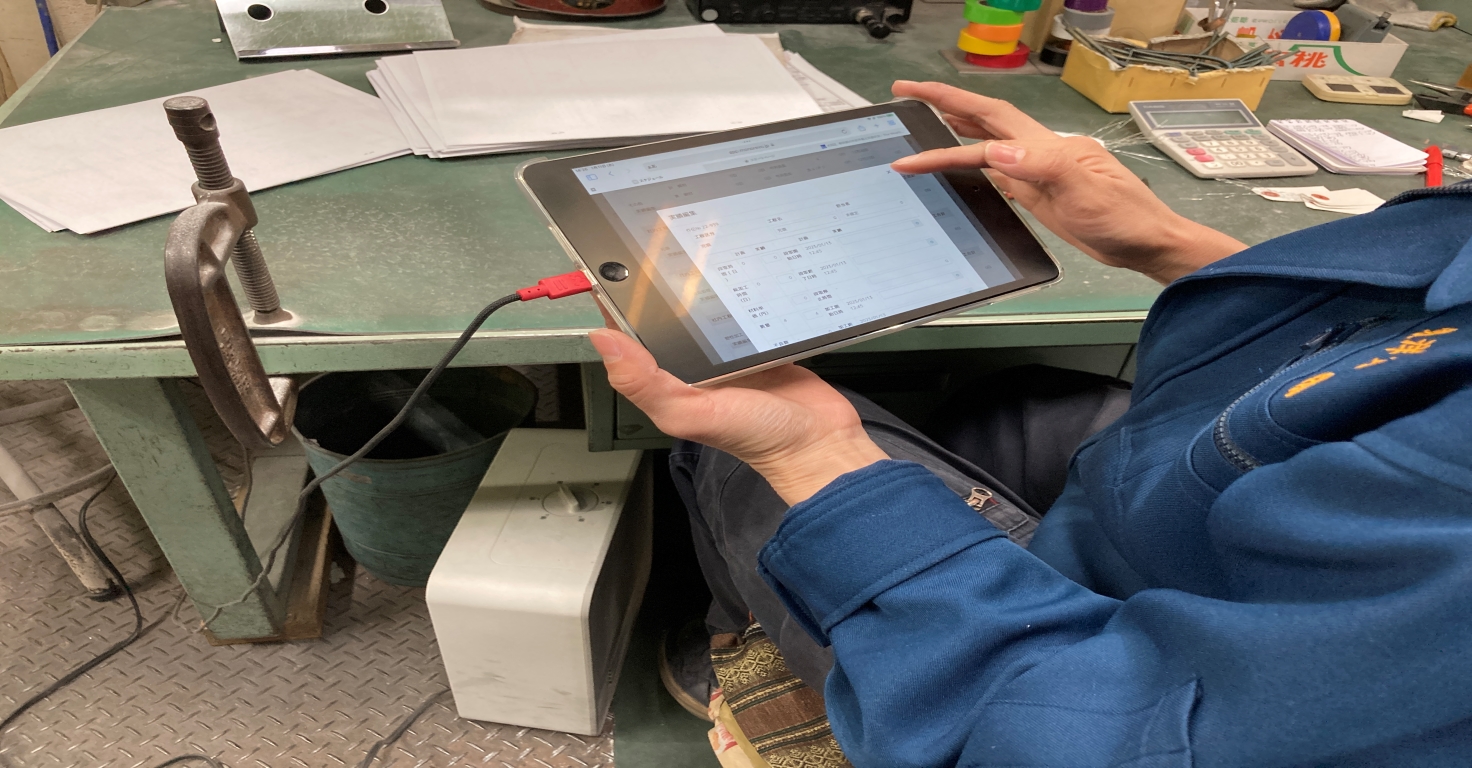

3点目は製造の進捗が社内全体で共有されていることで、社員の納期遵守の意識が高まったことです。

個人個人でお客様の要求納期から逆算し、いつまでにどの工程を終わらせないといけないかを考えながらコミュニケーションをとってくれています。

最後にトレーサビリティとして、製品に不具合が起こった際は製造実績を追跡する必要がありますが、その追跡作業の負荷の軽減にものレボが役立っています。

従来までは紙の指示書を1枚1枚探していました。

現在はものレボで対象品番や製作時期を検索するだけで、誰がいつどの製品をどの工程で行ったかの製造実績がすぐに分かります。

従来までは対象の紙を1枚探すだけで3時間ぐらい掛かることもあったので、この作業から解放されたことは非常にありがたいですね。

ものレボの導入によって社内の雰囲気は

どのように変わりましたか?

社員同士のコミュニケーションが活発になり、お互いに教えあう文化が生まれました。

ものレボを導入したことで属人化していた仕事が見える化されたおかげだと思います。

担当外の仕事状況も可視化されているので、遅れている工程があったりすると主体的に他の人の仕事を手伝い、学ぼうとする社員が増えてきています。

例えば若手社員がものレボに慣れているので、ベテラン社員にものレボの操作や運用を教える一方で、若手社員はベテラン社員から溶接や加工等の技術を教えてもらっている社員もいます。

社内的にもノウハウの継承を促進しているため、お互いに教え合う文化が育まれていることは非常に嬉しいです。

生産現場から改善提案が

溢れる会社にしていきたいです。

今後ものレボを使って

どのような改善をしていきたいですか?

1本でも多くのヒーターをお客様へ届けて、売上の向上を目指していきたいですが、そのためには生産性の向上が必要不可欠です。

生産性の向上を社員と一丸になって考えて、改善提案が溢れる会社にしたいですね。

例えばものレボに残っている過去の製造実績をもとに「この製品ならこの工程で進めた方が良いんじゃないか?」等の具体的な提案を集めながらより多くの改善を回していきたいです。

それと技術継承の文化醸成ももっと図っていき、様々な仕事を行うことができる社員を増やしていきたいですね。

最近は製造業の人材確保が難しくなってきているので、多くのスキルを持った多能工化した社員を増やしていくことは重要だと考えています。

東洋電熱株式会社

〒143-0002 東京都大田区城南島2-3-6

http://www.toyodennetsu.co.jp/

- 主要製品

- 工業用ヒーター、電熱部品

- 保有工程

- 切削、曲げ、組立

- 使用人数

- 30人未満

簡単お申込み!

今なら

無料導入相談

受け付け中!

- まずは相談して知りたい

-

導入相談

-

フォーム⼊⼒

まずはフォームへ相談に

必要な項⽬を⼊⼒ -

導⼊相談

ものレボ担当者から連絡が来たら、

今のお悩みを思う存分ぶつけてください!

DOCUMENT

製品資料を

ダウンロードする

ものレボの機能から活⽤⽅法までをまとめた

「ものレボ製品資料」を無料で配布中です!

- 導入事例

- 東洋電熱株式会社