- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

導入事例

納期遅れが改善され、

お客様の信頼獲得も実現できました!

工程 : 金属加工(板金、切削、溶接)

泉工業株式会社 様

泉工業株式会社様は、金属加工事業と、プラズマ処理装置、油回収装置といった装置の設計・開発・製造・販売事業を推進しています。

プラズマ処理装置の製造技術は特許を取得しており、研究機関が主要取引先となっています。

同社は、金属加工や樹脂手配など、お客様のご要望に対して複合的に対応できる点が強みです。

そのため、お客様からも「困っているからなんとかしてほしい」と依頼されることが多いです。

一方で、予てから問題を感じていた工程管理に対して、2020年に『ものレボ』を導入していただき、工程計画の可視化に役立てていただいています。

今回は、導入のきっかけや導入後の効果を、代表取締役の塩脇様、マネージャーの矢島様にお伺いしました。

- 導入前の課題

-

- 納期遅れが発生している

納期遵守率は60%前後、

平均で22日も納期遅れを起こしていました。

ものレボをご利用いただきありがとうございます!

工程管理ツールを導入しようと考えたきっかけを教えてください。

ものレボを導入する前は納期遅れが多発しており、「なんとかしなくては」と考えたことが導入のきっかけでした。

当時の納期遵守率は60%前後であり、平均で22日の納期遅れが発生していました。

納期を過ぎてからお客様よりご指摘を受け、特急で材料手配から対応するといった状態でした。

遅れを発生させてしまうことによって、お客様にご迷惑をおかけするだけでなく、社内に対しても遅れ対応の差し込みによりほかの案件にも影響を及ぼすといった悪循環が続いていました。

このように納期遅れが常態化していたため、積極的な受注活動を行うことができず、売り上げも伸び悩んでいる状況でした。

この納期遅れ発生の要因は、管理者が計画と進捗状況をリアルタイムに把握できていないことであることがわかりました。

具体的には半年後の納期といった未来の納期が設定されている案件は、管理者の頭から抜け落ちてしまい、忘れられている状態になっていたことです。

さらに直近の案件も、進捗は現場に行かねば管理者は把握することができず、会社として案件に対する適切な優先順位がつけられていない状態となっていました。

これらの問題を受けて、進捗状況を把握するためにオンプレミス型のシステムを導入することで対策を打ちました。

しかし、導入したシステムは管理者、現場を含めて使いこなすことができませんでした。

このシステムはバーコードリーダーで実績を登録する形式でしたが、現場はリアルタイムに実績を登録することができず、ある程度作業を実施した後で、まとめて実績を登録していました。

そのため、管理者が把握できる現場の作業状況は情報鮮度が悪いもので、適切な優先順位を決定するための情報として使えるものではありませんでした。

そこから時間が経ち、サーバーの老朽化が著しく目立ってきました。費用をかけてメンテナンスしたところで、オンプレミス形態であるがゆえにパソコンを買い替えることもできないといった環境構築の問題も大きくなってきました。

最後に、直接的なきっかけではありませんが、先代より2代目の事業後継者として、「次期社長だからなんとかしてほしい」「若いのだからなんとかしてほしい」というプレッシャーはありました。(笑)

そういったプレッシャーを乗り越えるためにも、現状社内が抱えている問題に対してなにか手を打たなければとずっと考えていました。

「自分たちが欲しい機能に特化していること」、

「習慣化できそうか」という観点で選びました。

色々な選択肢があったと思うのですが、

なぜ『ものレボ』を選ばれたのですか?

「欲しい機能に特化している」、「習慣化できそうか」という観点でものレボを選びました。

導入までは、問題の特定、自社環境の整備検討、システム選定という流れで動きました。

真の問題の特定は、IT経営ドッグ(中小機構)様に依頼し、自社の問題の洗い出しを行っていただきました。

IT経営ドッグ様にはIT化戦略の方向性を教えていただき、かつ、それに適したシステムの候補も教えていただきました。

次に、システムを運用していくにあたり、インフラ面といった自社環境の整備検討を実施しました。

環境整備も、普段から懇意にさせていただいている会社様にご提案をいただきました。

このときに、インフラ整備とシステム導入トータルで活用できる補助金の紹介も受けました。

最後に最も悩ましいシステム選定ですが、これまでの経験から工程管理機能に特化しており、かつ、管理者・現場ともに直観的に使いやすそうな見た目であることを選定基準としました。

またコストの観点では、自分たちに不要な業務範囲をカバーしていない、工程管理に特化し安価である点も選定の大きな選定ポイントに置きました。

加えて、自分たちが過去に経験したオンプレミス形態のシステム導入失敗を受けて、システムの定着化を優先して使いやすさという観点を重要視しました。

このとき、自社内では一貫して、”わからないことはわかる人を頼る”ということを徹底したことで、ものレボの選定という業務改善のスタートを切ることができたと考えています。

実績登録の習慣化に苦労しました。

ものレボを導入、運用するなかでの苦労はありましたか?

現場担当者と管理者の両方で苦労がありました。

1つ目の苦労は、現場担当者の実績登録がなかなか習慣化しなかった点です。

システム選定の際には使いやすさを重視しましたが、使いやすさだけで習慣化はしませんでした。

管理者がパソコンでスケジュールを確認しても、作業完了しているはずの案件が完了していない、現在作業中のはずが作業中になっていない、そういった登録漏れが頻発しました。

このような状況を受けて実施した対策は、とてもシンプルなのですがリーダーシップをもって現場担当者に何度も言い続け、対話を継続することでした。

この方法により登録忘れの状況はある程度改善はしたものの、完全なる解決策とはなりませんでした。

次は、社長が現場責任者に対して毎日工程計画の確認を行うようにすることでした。

社長と現場責任者で1件ずつ計画の確認をしていくため、毎朝1時間ほどかかってしまいましたが根気強く半年以上継続しました。

こうすることで、現場責任者が自分の管理下の計画に責任を持つようになりました。

この確認作業が奏功し、現場担当者の実績登録作業は習慣化しました。

最後に、すでにものレボの運用は習慣化はしていましたが、「これから日報を廃止するので、ものレボに正しく実績登録をしていなければ、仕事をしていないことと同義である」と伝えました。

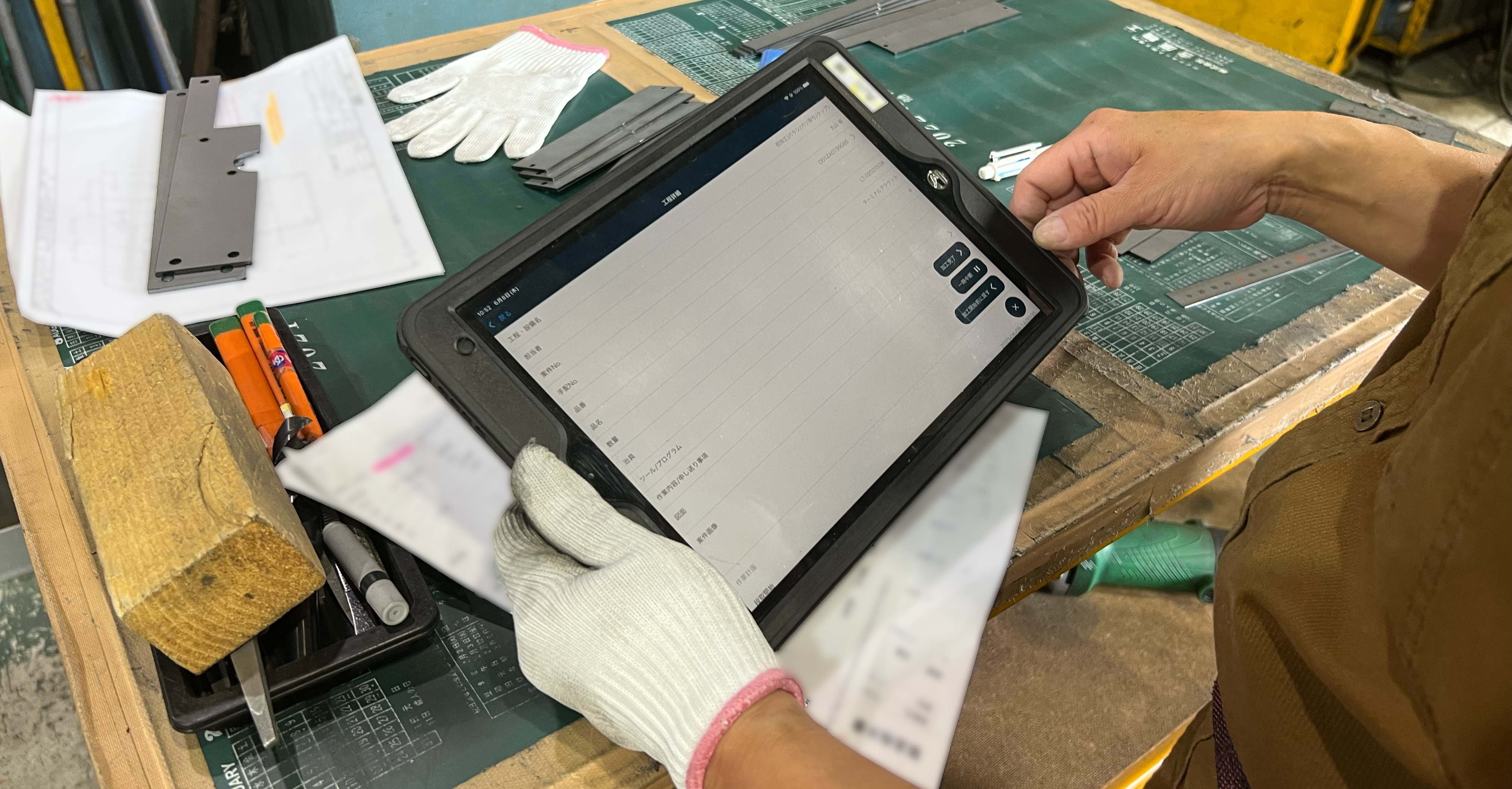

実績登録を現場にお願いする代わりに、会社として現場が実績登録しやすい環境を提供しました。

具体的には、現場一人一人にiPadを1台支給しました。

ほとんどの現場担当者はスマートフォンをプライベートでも使用しているため、iPadでのものレボ運用は問題なくできました。

どうしてもITが苦手な現場担当者においては、入力をお願いすることを諦めて管理者が代わりに実績登録する運用としました。

こうした対策を地道に実施することで、現場にシステムを定着させることができたと考えています。

2つ目の苦労は、管理者のスケジュール作成工数を確保しずらかった点です。

通常時は問題ありませんでしたが、管理者が忙しくなるとものレボ上にスケジュールを作成できなくなっていました。

現場担当者から、「計画が入っていないため実績登録ができない」とクレームが入ったこともありました。

現場担当者に実績登録をお願いすることに対する責任として、管理者はどれだけ忙しくても、確実にスケジュールを作成することを徹底しています。

しかしどうしても、スケジュール調整が追いつかないこともあるため、管理水準とのバランスを考えながら運用しやすい方法を模索するカイゼンを継続して実施しました。

具体的には、目的が達成できる水準を担保しつつ管理対象を厳選する改定を入れるという運用方法の改善を継続しました。

こうしたカイゼン活動が実を結び、現場の感覚に寄っていくような管理粒度に徐々に移行していくことができました。

納期は守れるようになり、

お客様の信頼獲得につながりました!

ものレボを導入して起こった変化について教えてください。

当初発生していた納期遅れは完全に解消し、そのほかの導入効果としてリピート製品の不良が減ったことでお客様の信頼獲得につながったことです。

1つ目の導入効果として、導入目的として掲げていた納期遅れの解消は、納期遅れの平均日数が80%も減少しました。

ものレボを運用することで導入前は平均22日だった遅れが、現在は平均4日程度となっています。

納期遅れが改善した理由は2つあると考えています。

1つ目は、半年後などに納期が設定されている案件の忘れが撲滅されたことです。

ものレボに登録しておけば、先々の納期の案件も適切なタイミングでガントチャートに表示されるようになるため、作業漏れは完全になくなりました。

2つ目は、遅れが発生したとしても、会社として最適な優先順位で作業ができるようになったことです。

ものレボを運用することによって、管理者が計画とその進捗をリアルタイムに把握できるようになりました。

今までは進捗を確認するためだけに、現場へ行かないといけない状況だったため、非常に便利になりました。

納期が守れるようになったことで、導入当初問題だった案件の取りこぼしも激減しました。

2つ目の導入効果として、リピート品の不良率が90%減少しました。

不良率が改善した理由は、過去の不良情報がものレボ内で参照できるためです。

現在弊社では、不良が発生すると、その都度ものレボに不良情報を登録する運用を標準にしています。

そうすることでリピート品であれば、前回と現場担当者が替わったとしても、過去の不良点に注意しながら作業をすることができます。

こういったシステムの良い面を理解してくれ、今では現場のベテラン担当者が自身の知見を自発的にものレボへ登録してくれています。

過去を振り返ると、不良を出してはお客様に謝罪訪問することもありましたが、今では不良を出すことはほぼなくなりました。

不良がなくなったことからお客様の信頼を獲得し、新規受注にもつながっています。

その他の導入効果として、リピート案件のデータ蓄積により、出図スピードが9.9日から1日と改善されました。

これは、ものレボ上で材料も製品に紐づけて管理しているからだと考えています。

材料もものレボ上で管理することで、材料を発注する際の確認事項がなくなったことなど管理作業の属人化が解消されています。

加えてお客様からの特急品依頼に遅れなく対応できるようになりました。

これまでは特急品対応が入れば、そのほかの案件も遅れてしまうという悪循環となっていましたが、現在は未来の予定が見えるため、まだ納期に余裕のある案件を調整し、遅れを発生させない状態で特急対応ができるようになりました。

中小企業・製造業の壁/固定概念の破壊

にチャレンジしたいです。

今後の現場と会社の目指す姿を教えてください。

今後、現場目線では自動化を進めていきたいと考えています。

安定した売り上げを確保することも重要ですが、製造業で生き残るには、高単価高付加価値の仕事に注力していく必要があると考えています。

そのため、仕事の種類を高付加価値の職人技である仕事と職人技を必要としない型化できる仕事に切り分ける必要があります。

弊社では、自分たちが扱っている仕事のうち、実は職人技でない型化できる仕事が90%ほどを占めているのではないかと考えています。

職人技でない型化できる仕事は、徹底的に自動化を行います。

職人が職人として、本当に職人技が必要とされる仕事に集中できる環境を作りたいと考えています。

会社目線では、中小企業・製造業の壁/固定概念の破壊にチャレンジしたいと考えています。

具体的には、給与の倍増、週休3日、リモートワーク化を弊社では実現したいと考えています。

まず、売上を4倍にし、従業員の給与を倍増させたいです。

大企業では、年功序列のシステムがあり、実現できない部分もあるかもしれませんが、中小企業では売上さえ伸びれば実現可能なものであると考えています。

次に、実際に週休3日ではなく、実質週休3日と同等の労働時間とすることを目指します。

そのためには生産性の向上が必要です。

生産性の向上には、生産管理手法を最適化するよりも、従業員のやる気を向上させるほうが効果があります。

そのため弊社では、従業員のモチベーションを上げることを目的に社長が毎月全社員と面談しています。

社長、マネージャー、上長、本人の4人で従業員の成長のための支援をしています。

全員と面談するには丸2日かかりますが、会社の目指す姿達成のためには必要なコストだと考えています。

最後にリモートワークですが、製造現場でリモートワークはできないと考えている人が多いと思います。

しかし、弊社では自動化、ロボット化を駆使して、なんとか製造業でもリモートワークができるような体制を整えたいと考えています。

泉工業株式会社

〒252-1108 神奈川県綾瀬市深谷上八丁目4番3号

- 主要製品

- 金属加工、プラズマ処理装置、油回収装置

- 保有工程

- 板金、切削、溶接

- 使用人数

- 30人未満

簡単お申込み!

今なら

無料導入相談

受け付け中!

- まずは相談して知りたい

-

導入相談

-

フォーム⼊⼒

まずはフォームへ相談に

必要な項⽬を⼊⼒ -

導⼊相談

ものレボ担当者から連絡が来たら、

今のお悩みを思う存分ぶつけてください!

DOCUMENT

製品資料を

ダウンロードする

ものレボの機能から活⽤⽅法までをまとめた

「ものレボ製品資料」を無料で配布中です!

- 導入事例

- 東洋電熱株式会社