- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

導入事例

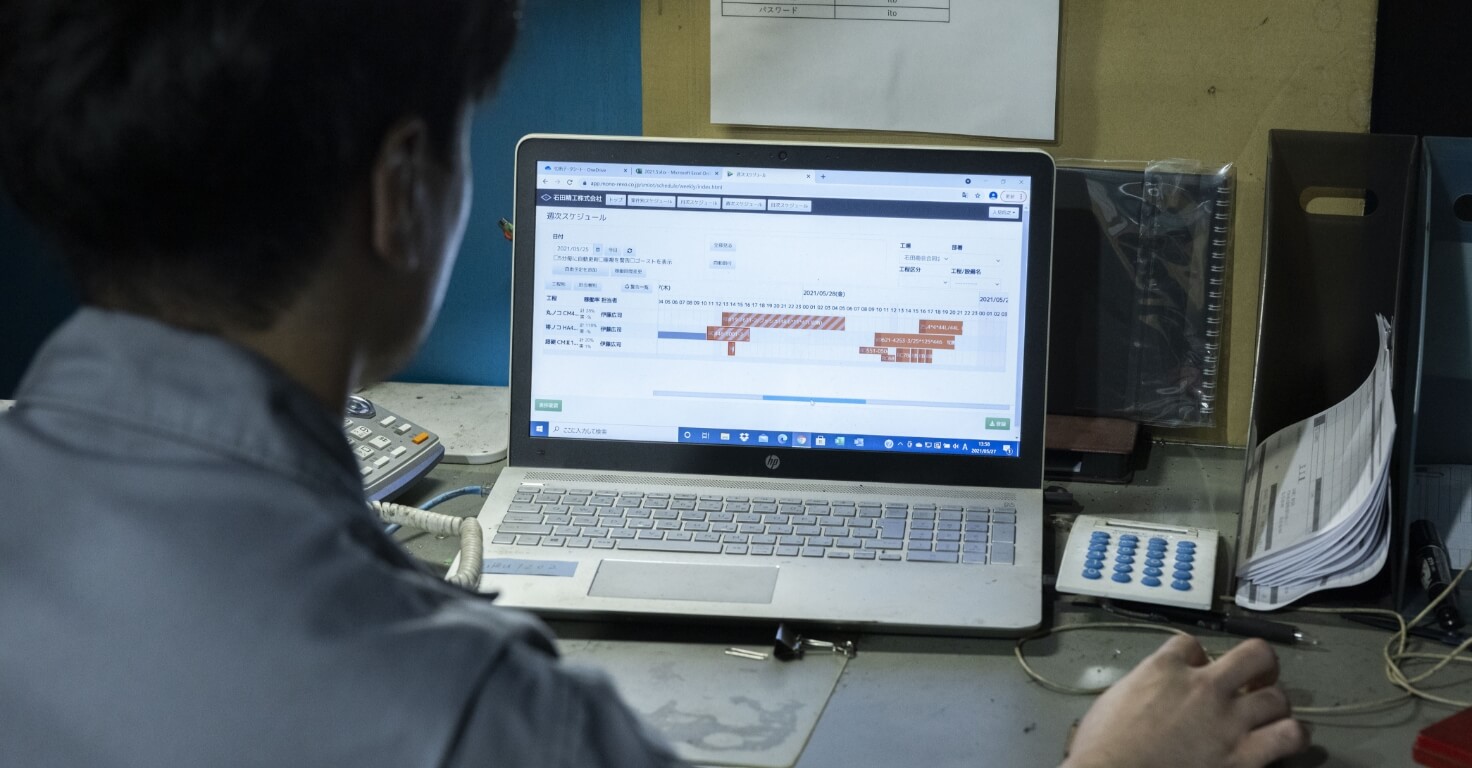

「見ればわかる」という安心感。

製造進捗の見える化、定量化

ができて

確認する時間や

ストレスが

大幅に減りました!

工程 : 金属加工(切削)

石田精工株式会社 様

石田精工株式会社は『短納期・低価格・最高品質』に拘った精密加工部品を提供されています。

事業成長のために若手採用にも積極的で、新卒採用も始められ『キレイ・かっこいい・稼げる』の3K実現を目指しておられます。ものレボを導入して生産性向上にも繋げておられ、さらなる事業成長も目指している企業様です。

2020年初めから『“ものレボ”工程管理』をお使いいただいており、今回のインタビューでは、インドネシア工場や日本の第2工場への導入にあたっての苦労や『ものレボ』でどのように課題を解決されてきたかなどを澄川総括部長をはじめ、人見部長や石田賢汰様にお伺いしました。

- 導入前の課題

-

- 会議等で説得させる資料が無い。

- 遠隔で生産状況を共有できない。

社長から製造進捗の状況を「もっと分かるようにしてほしい」と言われ続けてました。

まずはホワイトボードでの管理すらできていなかった海外工場に導入することに。

ものレボの実証実験に

ご協力いただいたのが初めての出会いでしたね!

ご協力いただいた背景としては何か課題があったのでしょうか?

会議や打ち合わせ等において、社長に進捗状況を数字で報告しても上手く納得してもらうことができなかったのが何年も前からの課題でした。

いくら言葉で説明しても、具体的に見せる資料や数字がなかったので「もっと分かるようにしてほしい」と言われていました。

さらには、「日々の問題点も全部書いてほしい」と・・・。

時間もかかるのでこの依頼は困りました。

そこで「製造現場の見える化」のためにコンサルから紹介されたのがものレボさんでした。

最初にものレボを見た時「かっこいい!」と思いました。

自分たちのように小さな製造業でもこんなシステムを入れる流れになっているんだ、紙じゃなくてこれからはPCやタブレットが当たり前になるんだ、と思うと「面白そうだな」と純粋に思いました。

いざ本社に「ものレボを導入しよう」というタイミングでインドネシア工場に赴任になったんです。

ちょうどその頃、本社工場の作業負荷が高かったので一旦本社工場への導入を諦めてインドネシアに渡りました。

インドネシア工場では1日の作業計画をホワイトボードに書いていて、毎日ミーティングをしているはずだったのですが、私が行った時は、ホワイトボードの管理すら機能していない状況でした。

「自分がいるうちに」と思って、再度ホワイトボードを活用し始めたのですが、3ヵ月くらいしか続かなくて「なんで書いてないの?」「忘れていた」というやり取りが多く発生していました。結局私自身も面倒になってしまって、確認することをやめてしまいました。いよいよ現場の状況が分からなくなり、一日に何度も現場に確認に行っていましたね。

ホワイトボードの活用も上手くいかないままに赴任期間の終わりが近づいた時、「日本に戻ると、インドネシア工場の状況がもっと分からなくなる」と不安を感じました。

ここでふと「ものレボが使えるのでは?」と思ったのがインドネシア工場への導入の始まりでした。

「かっこいい」「楽しく仕事ができる」と、

みんな喜んで使ってくれて1ヵ月で運用に!

遠隔で進捗確認ができるようになり、

日本からの赴任が必要なくなりました。

導入後のインドネシア工場の状況はどうなりましたか?

インドネシアの人たちって新しいもの好きなんです。ものレボを導入した時も、「かっこいい」「仕事にITが加わることが楽しい」と感じてくれたようで、みんなすぐに活用してくれるようになりました。

かげで日本にいながらしっかり管理がすることができ、「この期間は設備や作業者の手が空いていたんだ」などが分かるようになりました。今までは計画すらまともにできていなかったので、生産計画を組めるようになって時間をうまく使えるようになったのは大きなメリットです。

具体的な出来事としては、日本の注文をインドネシアに回したことがあって、机上の計算では7日で終わる見積もりをしていたのですが、実際13日くらいかかったんです。

疑問に思ってものレボで計画や実績を細かく見ていくと、段取り時間は見積通り、他の加工時間等も計算通りでした。「それでなんで13日もかかるの?」と思ったら、スケジュールがインドネシアの祝日に被っていたんです。

ものレボがなければ「ただ13日かかった」と思うだけで原因もわからないままでしたが、見積と実績の見比べができるようになったことで真因に気付くことができました。今後は計画の正確性を上げることにも活かせそうです。

あと、日本で管理できているので来年のインドネシア赴任者がなくなったので、1人分の人件費が浮きました(笑)

実は苦労したことも・・・。

受注データの取込みに苦戦しましたが、ものレボのサポートのおかげですぐに解決しました。

導入時、弊社のサポートはどうでしたか?

最初は工場の一部に導入することから始めました。

その頃はまだインドネシアにいたので、国境を越えての問い合わせがしにくいと思ってしまっていました。「何からやったらいいのだろうか・・・」と、操作はできているけど効率良く機能をフルで使えていない状況で、受注情報は1日かけて手入力していました。

いざ、工場全体で使っていこうと考えた際に「手入力では難しい」と思いものレボに相談したところ、CSV取込を教えてもらったのですが「CSVって何?」という状態だったんです。

再度相談したところ「すぐにWEB会議をしましょう!」と言ってもらえました。

WEB会議でCSVの使い方を教えてもらい、それ以降はCSVも上手く活用して運用できていますし、その後もしっかりサポートしてくださっていて安心して利用できています!

現場からの反発はなかったですか?

全くありませんでした。

最初の頃は、開始/終了の押し忘れはありましたが、ログインして押すだけなので1分もかからず手間になりませんし、1カ月毎日触れることで馴染んでいきました。運用に乗るまで何となく長かった気がしましたが、実際1カ月くらいだったと思います。

言葉がなくてもものレボを通じて理解し合えるので、意思疎通もスムーズになりましたし、「ちゃんとやってる」というのを見てもらえていることは、現場の人のモチベーションになっているようです。

日本への横展開は大変でした。

何度も現場に足を運んで話をしました。

日本の工場でも、スムーズに導入できましたか?

日本の工場の方が運用を定着させるまで結構苦労しました。

ワンタッチなのに開始/終了ボタンを押してくれなくて、最初は結構現場を見に行っていました。生産計画を把握していても作業計画どおりに仕事を行わず、2日後の作業を優先してやっていることもありました。

ここ10年弱で従業員が倍くらい増えて、今から仕組みを作って次のステップに向かおうとしているところですが、この切替が個々に大変なようです。

自分軸と組織軸があって、少ない人数の時は自分軸で仕事をしても問題なかったのが、人数が増えると計画通りに進めないと組織的に不具合がある、と理解してもらう必要があります。

会社の成長に合わせて考え方を変えていくため、「皆でやっていこう」と何回も同じことを伝えに現場へ行ってました。

今では、だいぶ計画通りにやってくれるようになってきました。

「いま何やってるの?」がなくなりました。

進捗管理の時間が7割くらい減った気がします。

苦労を乗り越えて運用に乗せられたのですね!

導入後、社内での管理工数に変化はありましたか?

日本の工場でもインドネシア工場でも「いま何やってるの?」という細かい進捗確認がなくなりました。

それと、インドネシア工場とは時差が2時間あるので、向こうの会社が始まるまでにメモしておくとか、事前確認ができるようにもなりました。

元々はスプレッドシートを利用して、朝一に生産予定、夕方に出来高を工場長に入力してもらっていました。コメントも書いてもらって「ここはなぜこうなっているのか?」等のやり取りをしていました。

入力ができていない場合は後からフォローしていましたが、それも不要になりましたし、報告作業が今ではワンクリックで済みます。

ものレボを見れば分かる、という安心感もあって確認に費やすストレスが軽減されたのと、進捗管理の時間が7割くらい減った気がします。

来年から新卒の方も入社してくれるのですが、元々私たちが拘っている「逆算経営をする」というのがものレボで体現できますし、「汚い・キツイ・危険」という3Kのイメージを「綺麗・かっこいい・稼げる」という3Kにしていけそうです!

簡単お申込み!

今なら

無料導入相談

受け付け中!

- まずは相談して知りたい

-

導入相談

-

フォーム⼊⼒

まずはフォームへ相談に

必要な項⽬を⼊⼒ -

導⼊相談

ものレボ担当者から連絡が来たら、

今のお悩みを思う存分ぶつけてください!

DOCUMENT

製品資料を

ダウンロードする

ものレボの機能から活⽤⽅法までをまとめた

「ものレボ製品資料」を無料で配布中です!

- 導入事例

- 石田精工株式会社