- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

導入事例

適切な工程計画を立てることで、

設備の稼働率が約20%向上しました!

工程 : 樹脂成形加工

有限会社長坂樹脂工業 様

有限会社長坂樹脂工業様は、創業約40年のプラスチック成形加工の会社です。

自動車の内装部品加工を主力とし、大小様々な大きさの製品を生産しています。

また、後加工が必要なサイドゲート製品を数多く取り扱っていることや、お客様の生産計画変更に対する柔軟な対応力が強みです。

同社は、設備の稼働率が低いという問題を抱えていらっしゃいました。

2021年に『ものレボ』を導入されたことで、1ケ月単位で適切な工程計画を作成できるようになり、稼働率が向上しました。

その結果、従業員の残業時間と納期遅延を大幅に削減できたと効果を実感していただいています。

- 導入前の課題

-

- 設備の稼働率が低い

- 先を見越した生産活動ができていない

設備の数に対して売上が少ないことが

大きな問題でした

ものレボをご利用いただきありがとうございます!

どのような問題点があり、工程管理ツールの導入を検討されたのですか。

ものレボを導入する前は、設備台数に対して売上が少ないことが大きな問題でした。

当時、現場を見たときに、設備が空いているのになぜか余裕がなく、常にバタバタしているという状況に違和感を感じていました。

そこで、2か月間、日報にて設備の稼働時間を収集し分析してみたところ、設定目安時間の60%しか設備が稼働していないことが分かりました。

また、売上の問題だけではなく、休日出勤やお客様との納期調整が発生するなどの問題も発生していました。

この問題を解決するために、稼働率が低い原因を整理したところ、次の3点が挙がりました。

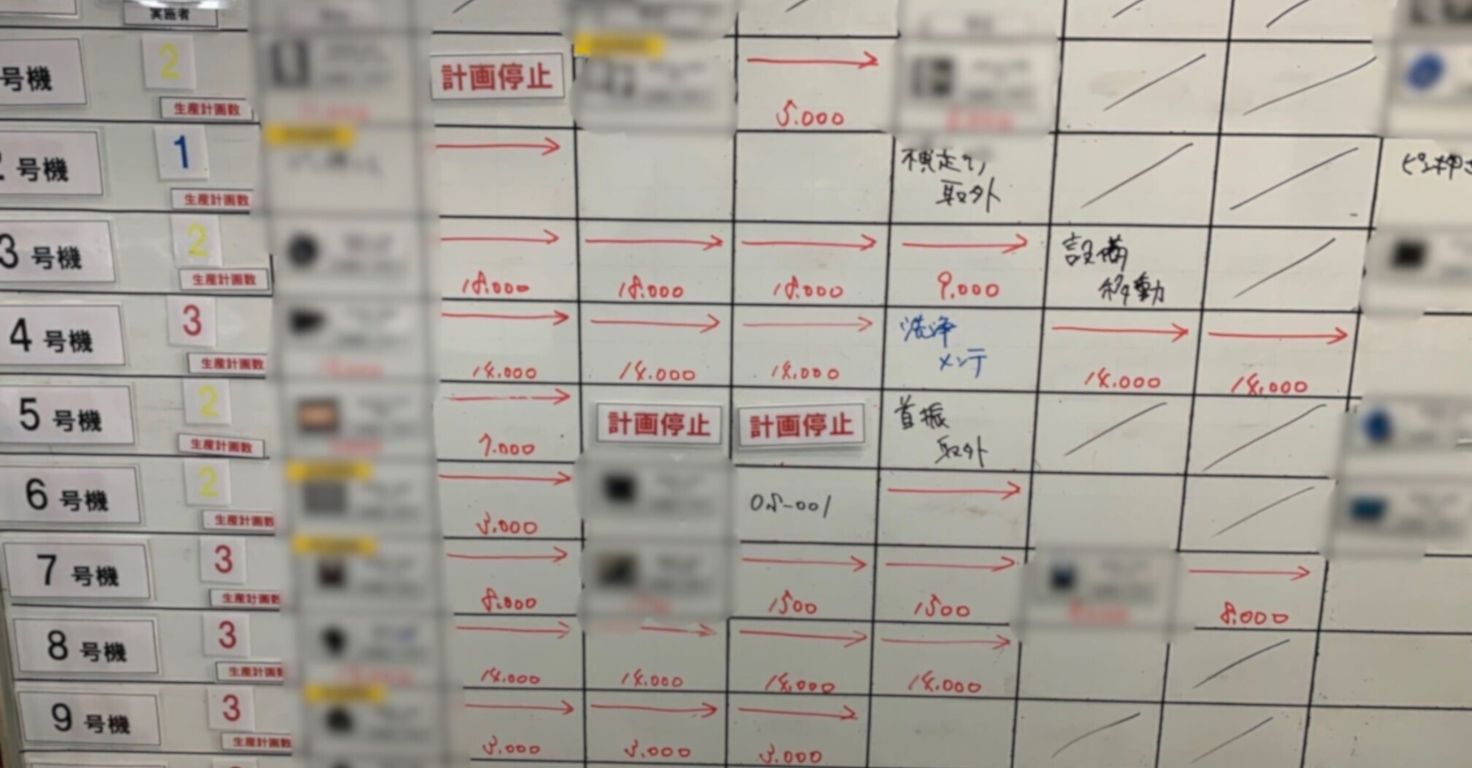

1つ目は、工程計画をホワイトボードで作成していたため、1週間分しか計画を作成できずに、先を見越した生産活動ができていなかったことです。

例えば、「今月末納期の受注が多いから、先回りして今週多めに加工しておこう」ということができていない状況でした。

2つ目は、製品ごとのサイクルタイムを把握できていなかったことです。

正しいサイクルタイムを設定できていないことで、想定していた所要時間で予定数量が生産できず、計画が狂ってしまうことが多発していました。

3つ目は、設備が実際にどの程度埋まっているのか分からなかったことです。

正確な設備の負荷が分からないので、新しい受注の相談を受けても対応できるかわからず受注獲得に対して控えめな姿勢になっていました。

また、効率が良い設備の割り振りも分からなかったため、改善活動も消極的になっている状況でした。

これら3つの原因を解決するために、工程管理ツールを活用して工程計画作成業務の改善をしようと考え始めました。

システムを選ぶ基準として、

導入ハードルの低さを意識していました。

様々な工程管理ツールの中で、

なぜものレボを選んでくださったのでしょうか。

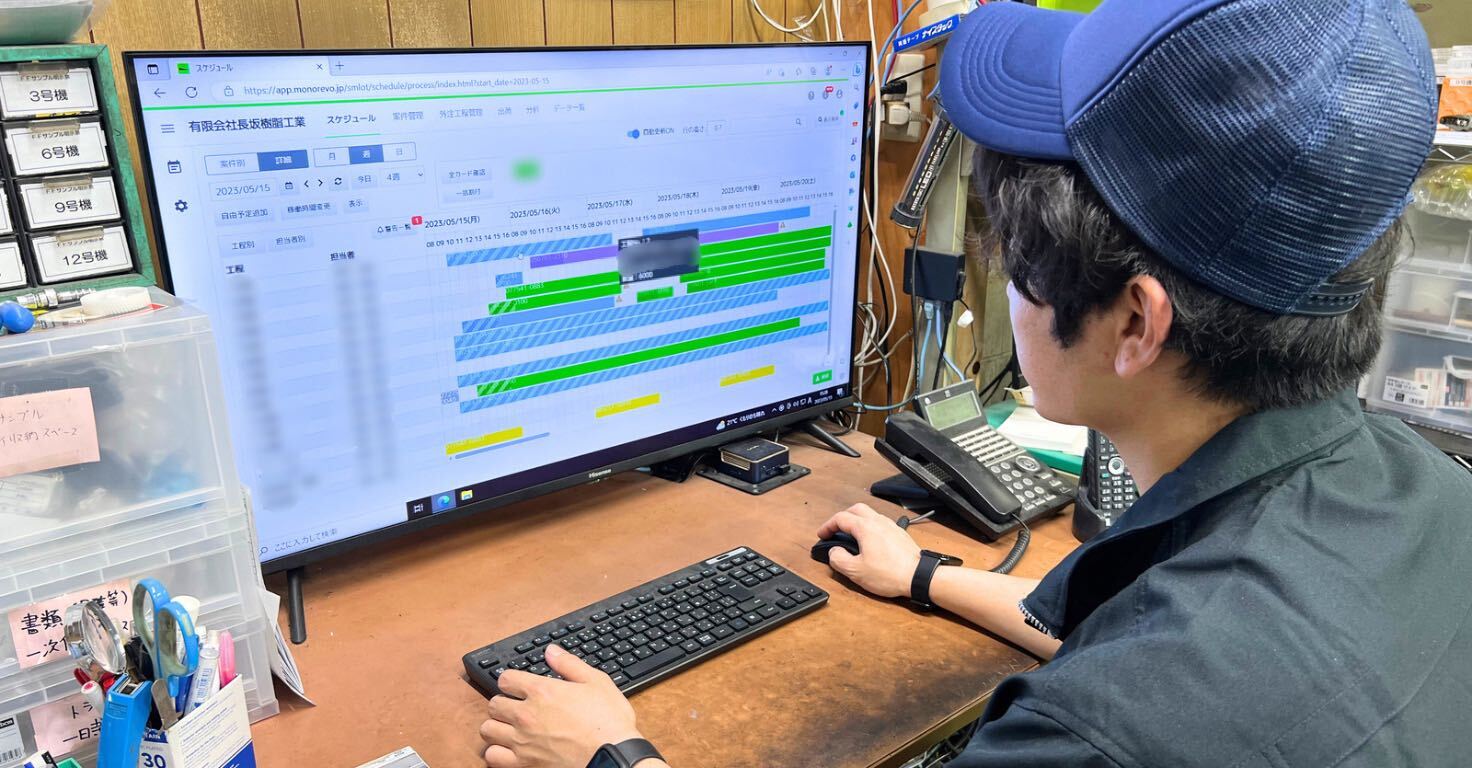

PCが苦手な社員もいるので、導入ハードルの低さを意識してシステムを選びました。

また、投資できるコストが限られていたので、ある程度標準化されたシステムであることも条件でした。

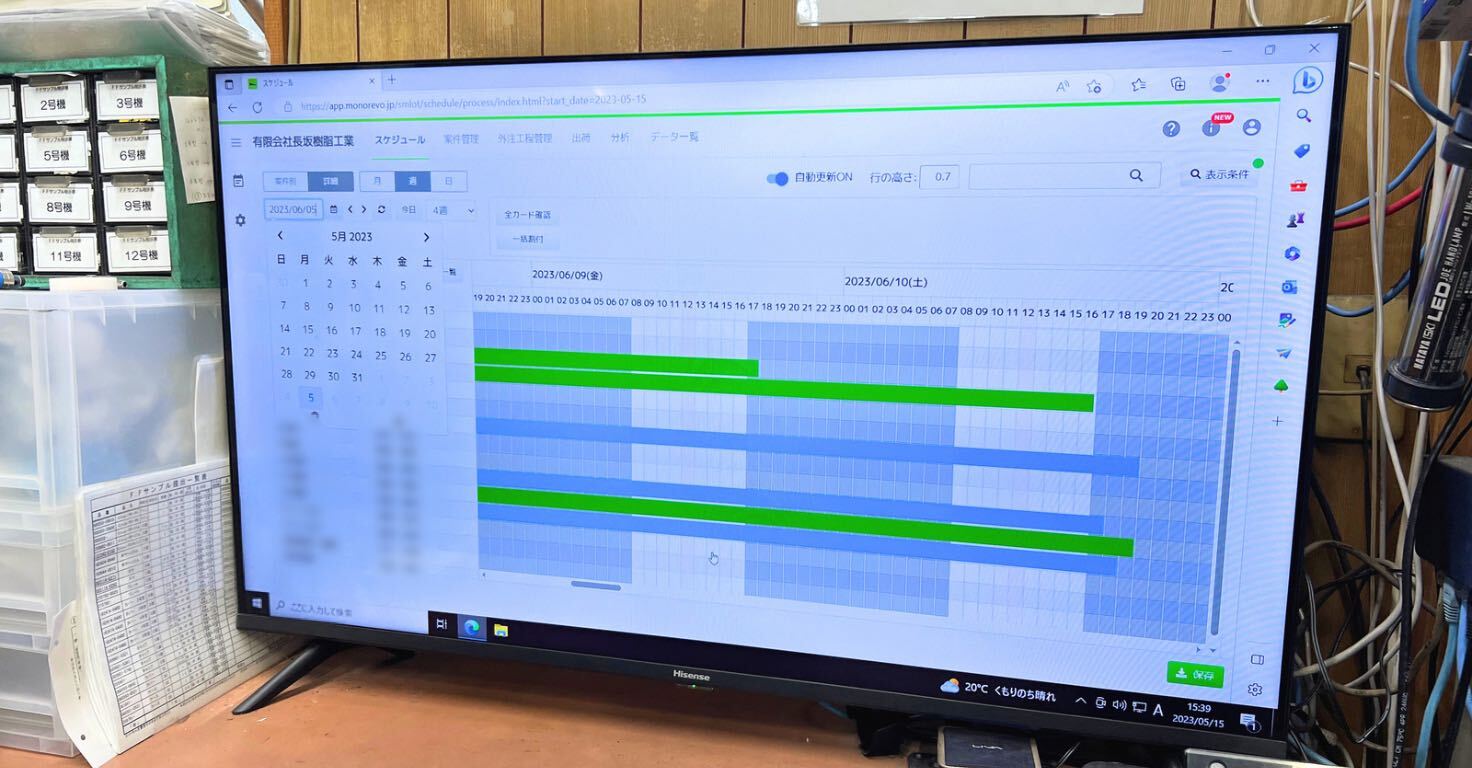

ものレボは、工程計画がガントチャートで可視化されていて、設備の稼働状況が一目で分かりやすいですし、標準化されたクラウドシステムなので、条件に一致していました。

さらに、受注情報をcsvで取り込みできるので、情報登録にかかる作業工数の負荷は小さいだろうと思い、選定しました。

実際導入時に、ものレボの操作で苦労した点はなく、導入ハードルは低かったです。

強いて導入時の苦労を挙げるとすると、ものレボに登録する前に、サイクルタイムや材料などの製品情報を整理する作業が大変でした。

しかしそれは必要な作業なので、きちんと時間を確保して実施しました。

情報整理という苦労を乗り越えられたのは、稼働率の向上が経営の優先事項であると社内で合意が取れていたからです。

設備の稼働率が約20%向上し、

納期調整を削減できました!

ものレボを導入して起こった変化について教えてください。

ものレボを導入したことで、様々な良い変化もあり、結果設備の稼働率が約20%向上し、システム導入の目的を達成することができました。

また、機械停止トラブルやお客様都合の突発的な受注数量変更以外で、納期を調整することはほとんどなくなりました。

設備の稼働率を向上できた理由は次の2つです。

1つ目は、段取り作業待ちをなくしたことで、設備の待機時間を短縮できたからです。

これまでは、製品の成形加工が完了し次の製品の加工に着手できる状態でも、作業者の手が空いていないため段取り作業をすぐに実施できず、設備の待機時間が長時間発生していました。

ものレボ導入後は、サイクルタイムを基に加工数量を調整することで、作業者の手が空く時間に合わせて加工を終了する計画を立てられるようになりました。

ものレボでは、加工数量を入力すると加工終了時刻が自動で計算され、ガントチャートにパっと予定が表示されるので、楽に工程計画を修正できるようになりました。

2つ目は、段取り作業をまとめることで段取り替え回数を減らし、設備の稼働時間を増加させることができたからです。

これまでは、先を見越した生産活動ができていなかったため、同じ材料の製品だったとしても納期直前の製品と納期に少し余裕のある製品をまとめて加工することはできませんでした。

まとめて加工ができなかったので、何度も材料変更が発生し、材料の除去・投入・乾燥という一番時間がかかる段取り作業が都度発生していたことから、設備の稼働を圧迫する要因となっていました。

ものレボを導入してからは、将来の設備の負荷状況を把握できるようになったので、他製品の納期への影響有無を確認しつつ、効率的な工程計画を作成できるようになりました。

段取り作業は長いものだと12時間かかることがあるため、段取り回数を削減できたことで、大幅に設備の稼働時間を増加させることができました。

定量面だけではなく、精神的な効果もありました。

これまでは、苦労をして1週間分の計画をホワイトボードに立てたとしても、「加工の進捗が遅れて...加工の計画が後ろに詰まって...月末に皺寄せが発生して...」と将来の予定が不安で仕方がなかったです。

ものレボ導入後は、サイクルタイムを正確に把握し、加工進捗の遅れがほぼ発生しない計画を1か月分作成できるようになったので、不安を感じることはなくなりました。

ちなみに、昔使っていたホワイトボードはものレボ導入当日に撤去しました。

検査工程の残業時間を90%削減できました!

成形工程だけではなく、検査工程でも嬉しい変化があったと

お伺いしたのですが、詳細を教えてください。

仕事量が増えた中、検査工程の人員を増やさず、土曜出勤を減らすことができ、1ヶ月の残業時間も月当り約90%削減できました。

削減できた理由は、割り込みでの突発的な検査依頼がなくなり、計画通りに検査作業が行えるようになったからです。

これまでの検査工程は、成形工程で進捗遅れが発生していたために、出荷直前の突発的な作業依頼対応に追われることが多かったです。

例えば、計画通りの検査を実施しているときに、「これを急ぎで10個検査してほしい。次はあれを20個検査してほしい。」と急ぎの割り込み依頼が頻発していました。

この突発的な割り込み検査依頼によって、無駄な段取り替えが発生してしまい、作業効率が下がっていました。

しかし、成形工程が計画通りに進捗するようになったことで、突発的な検査依頼がなくなり、計画通りに検査を実施できるようになりました。

その結果、検査工程の作業効率が飛躍的に向上し、人員削減と残業時間削減に繋がりました。

蓄積したデータを活用して、どのようにお客様に

貢献できるかを提示していきたいです。

順調に定量的な変化を実現できているようですが、

『ものレボ』を今後はどのように活用していきたいでしょうか?

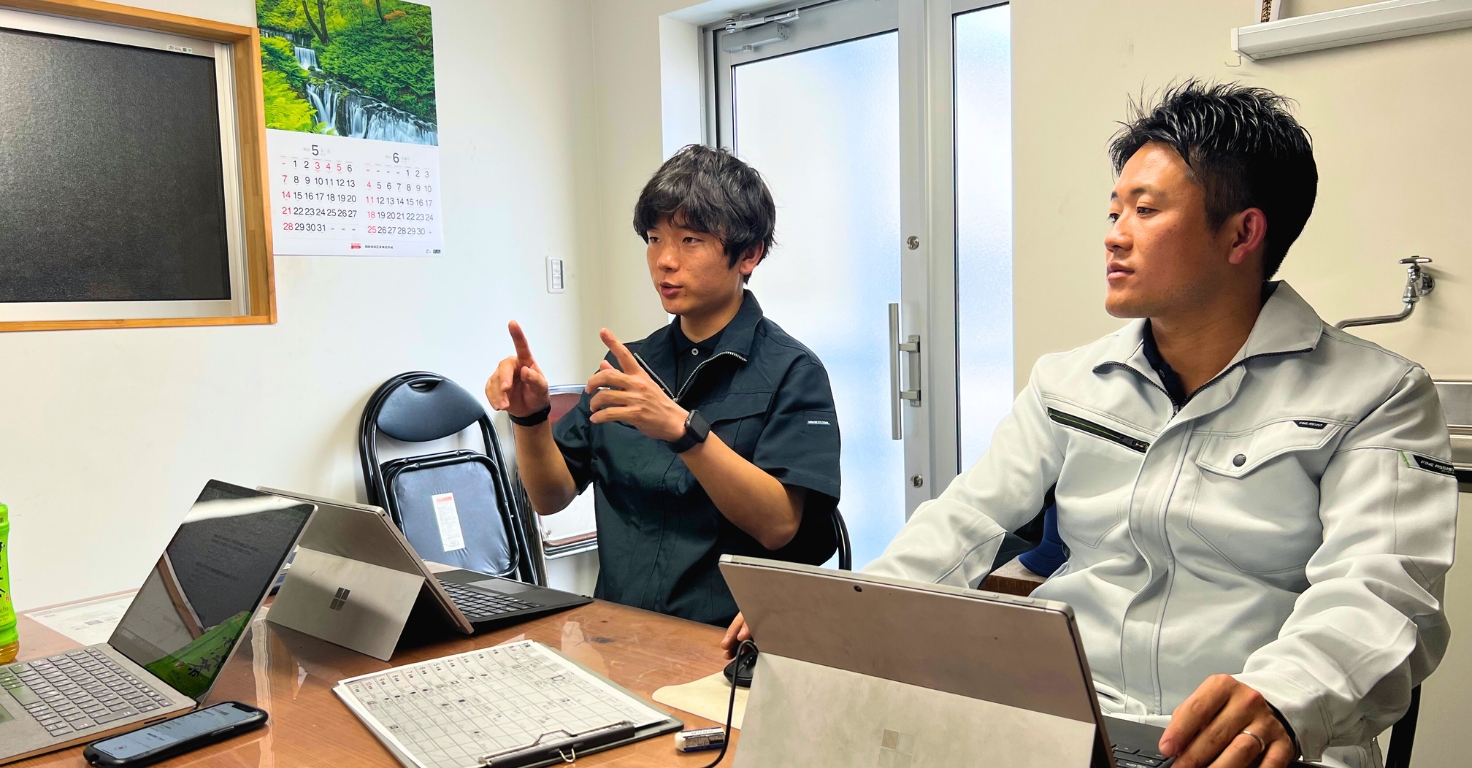

現在、データの蓄積は問題なくできているので、次のステップは蓄積したデータの活用だと考えています。

例えば、ものレボの実績登録で蓄積したデータを活用して、生産効率を高めるためにはどうしたら良いかを従業員が自主的に考えられる風土を作っていきたいと思います。

また、従業員が働きやすく、かつ遠慮をしない会社にしていきたいです。

データを活用するからこそ、従業員が経営陣に遠慮をせずに提案ができる環境になると考えています。

最終的には、生産効率を上げるだけではなく、蓄積したデータを活用して、お客様にどのように貢献できるかを積極的にアピールできる会社を目指します。

有限会社長坂樹脂工業

〒444-011 愛知県岡崎市欠町字東畑60番地

https://www.nagasakajyushi.com/

- 主要製品

- 自動車部品

- 保有工程

- 樹脂成形加工

- 使用人数

- 30人未満

簡単お申込み!

今なら

無料導入相談

受け付け中!

- まずは相談して知りたい

-

導入相談

-

フォーム⼊⼒

まずはフォームへ相談に

必要な項⽬を⼊⼒ -

導⼊相談

ものレボ担当者から連絡が来たら、

今のお悩みを思う存分ぶつけてください!

DOCUMENT

製品資料を

ダウンロードする

ものレボの機能から活⽤⽅法までをまとめた

「ものレボ製品資料」を無料で配布中です!

- 導入事例

- 東洋電熱株式会社