- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

導入事例

標準時間を18%短縮!!

コスト低減で”儲かる工場”へ!

工程 : 金属加工(板金・溶接)・組立

株式会社ミヤマエ 様

株式会社ミヤマエ様は、ファブレスサポートをはじめ、インフラ・建築関連製品製造や環境関連製品製造など、幅広く事業を展開しています。また、ミヤエポック(釣具)やミヤ・リードロン(ドローンアシスト)といった自社製品の製造・販売など、優れた製品開発力を基軸にしています。先代の社長が釣りとゴルフを趣味としていたこともあり、電動リールやゴルフクラブ開発用ロボットの開発などにも力を入れています。

1919年にへら絞り金属加工業として創業し、今では創業100年を超える歴史ある企業となりました。現在も社訓の一つ目に「よろこばれる仕事をしよう」を掲げており、「お客様に喜んでいただく」、「仲間にも喜んでもらう」ということを念頭に、目の前の仕事に真摯に向き合うことで、永く成長を続けてこられました。

開発力・製造力に定評のある同社ですが、以前は工程ごとの所要時間を正確に把握できず、効率的な工程計画の立案に課題を抱えていました。

2023年に「ものレボ」を導入していただいたことで実績データの収集が容易になり、現在では実態に近い標準時間をもとに計画を組めるようになっています。今回は宮前社長をはじめとした導入プロジェクトチームの皆様にお話を伺いました。

- 導入前の課題

-

標準時間の精度が良くないために

- 生産性が改善されない

- コスト競争力がない

正確な標準時間を把握できておらず

生産性の改善が進まない状況でした

ものレボをご利用いただきありがとうございます!

工程管理ツールを導入しようと考えたきっかけを教えていただけますでしょうか。

導入の背景には、正確ではない標準時間をもとに工程計画を立てていたため、生産性が適切かどうか、判断できないという課題がありました。

導入前の状況を振り返ると、最初に課題の要因として挙げたことは、標準時間の設定に対する検証が不十分だった点でした。当初の標準時間は、ストップウォッチによる数回の計測データを基にしており、標準時間に対する意識も薄かったため、長年見直されることなく運用されていました。現場の作業者も、その標準時間が実態と乖離していることを認識しており、担当の工程にどれだけの時間をかけるべきかが曖昧なまま作業している状態でした。

さらに、作業日報の記録方法が標準化されていなかったことも、課題の一因でした。生産実績を把握するためにも欠かせない作業日報ですが、フォーマットや記入方法が作業者ごとに異なり、手書きのため読みづらいケースも多く、収集した日報を有効なデータとして活用できない状況が続いていました。

こうした課題を抱える中、会議の場で現場から「タブレット端末などを使ってきっちりと工程管理をしたい」という声があがったことが、ものレボ導入のきっかけになりました。

作業指図書を取りに行く手間を無くし、作業場でそのまま作業内容を確認したいという、現場から生まれた要望でした。

現場からの改善要望に加え、管理者としても工程の見える化や、実績を正確かつ効率的に集計できる仕組みの必要性を痛感していました。こうした全体の課題を解決すべく、工程管理ツールを提供する約10社と打ち合わせを行い、その中からものレボの導入を決定しました。

選定の決め手は、ものレボだけが製造現場への深い理解を持っていると感じられた点です。各社とも製品機能については的確に説明してくれましたが、ものレボはそれに加えて、製造業の業務フローや現場の実情に寄り添った提案をしてくれました。導入後も、こちらの要望に対して、製造業に対する理解があるからこそ出せる、実践的かつ具体的な運用支援が続いており、非常に心強く感じています。最終的には、導入コストがリーズナブルだったことも後押しとなり、ものレボの導入を決定しました。

現場の作業者にタブレットの入力を

慣れてもらうことに苦労しました

ものレボを導入、運用するなかでの苦労はありましたか?

現場の作業者にタブレット上での実績登録に慣れてもらうまでには、一定の時間がかかりました。

タブレットを活用した工程管理をしたいという声は現場から上がっていた一方で、デジタル管理への移行に対して抵抗感を持つ方も少なからずいました。

そこで、タブレットによる実績登録の必要性を根気強く伝え続けるとともに、「なぜ実績登録が重要なのか」を丁寧に説明しました。具体的には、実績データの登録が生産効率の改善にどうつながるかを伝え、さらに実際の集計データの活用例を見てもらうことで、導入の趣旨や効果への理解を深めてもらえるようにしました。

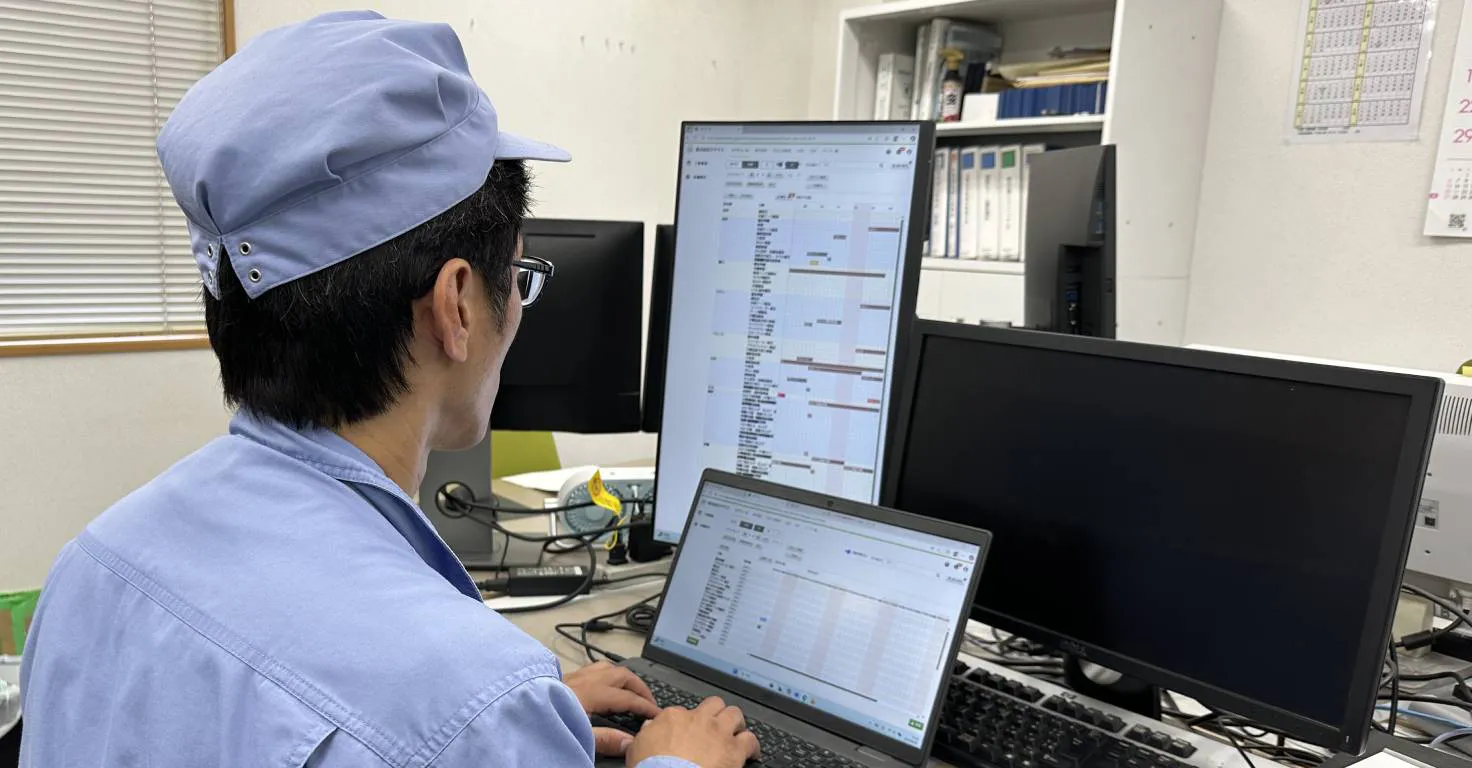

また、工程数が多い弊社では、ガントチャートの表示方法にも工夫が必要でした。

特に縦軸に多くの工程を表示する際に、どのように見やすくするか悩みました。事務所で使用していた横長のモニターを90度回転させて縦長表示にする工夫で、多くの工程を一画面で確認しやすくなり、運用がスムーズになりました。

精度の高い標準時間を設定できるようになり

生産性が向上しました!

ものレボを導入して起こった変化について教えてください。

効率的な工程計画を立てられるようになり、作業時間を18%短縮できたことがものレボ導入による最も大きな変化です。

まず、正確な実績データの集計が可能になったことで、標準時間の見直し精度が飛躍的に向上しました。

現場の作業者一人ひとりにタブレット端末を配備し、作業の開始・終了時間を確実に入力する運用を徹底したことで、各工程の実作業時間を正確に把握できるようになりました。

そのデータから平均作業時間を算出し、毎月のものレボとの定例会で標準時間に対する乖離を確認・改善するサイクルを回すことで、標準時間の精度が高まりました。結果として、工程計画の精度も大幅に向上しました。

こうした精度向上により、現場作業者の間でも「工程計画に沿って作業を進める」という意識も高まり、生産性の改善にもつながっています。

また、スケジュール画面を常時表示する大型モニターを現場に設置したことで、各作業者が自身や全体の予定を視覚的に把握しやすくなった点も、運用面の効果を後押ししています。

さらに、作業日報の廃止も大きな成果のひとつです。

導入前は各作業者が紙の日報に加工時間や不良数などを手書きし、それをもとに実績を集計していました。1日あたり30分〜1時間かかっていた集計作業が、現在ではタブレット上で開始・終了ボタンをタップするだけで完結するようになり、不良の記録も同時に残せるようになりました。

導入初期は、紙の日報とタブレットを併用していましたが、現場がデジタル管理に慣れるにつれて徐々に紙を減らしていき、導入から1年後には完全に日報をなくすことができました。

今回のものレボ導入プロジェクトの成功は、営業面でも2つの大きな成果をもたらしました。

1つ目は、得意先との価格交渉がしやすくなったことです。標準時間の精度向上により、製品ごとの製造コストを明確な根拠をもって説明できるようになりました。実際に明確な根拠を示すことで価格の引き上げにつながったケースも出ています。

2つ目は、見積回答のスピードが大幅に改善されたことです。

ものレボ導入以前は、類似品の見積もりであっても、構成部品の工数を毎回ゼロから算出していたため、見積回答に時間を要していました。現在は、構成部品ごとに正確な標準時間が設定されているため、新規製造が必要な部品のみを対象に工数を見積もるだけで済むようになっています。

結果として、類似品の見積もりを短時間で作成できるようになり、迅速な顧客対応が可能になっています。

ものレボ導入を通じて育まれた主体性の文化を大切に

さらなる成長を目指していきます

最後に今後の目標を教えてください。

今後はすべての製品をものレボで一元管理できる体制を整え、データを継続的に蓄積することで、生産性のさらなる向上を目指していきたいと考えています。

メイン製品はものレボで管理できていますが、一部の製品についてはまだ管理が未対応のものもあります。メイン製品で構築した改善の仕組みを全製品に拡大することで、より大きな成果を得られると考えています。

また、経営目線の立場から見ると、今回のものレボ導入がうまくいった背景には、現場を含む導入プロジェクトの関係者全員が、この取り組みの必要性を実感し、主体的に行動してくれたことがあると感じています。今後も従業員一人ひとりが主役となり、自ら考え行動する文化を大切にしながら組織全体の持続的な成長につなげていきたいと考えています。

株式会社ミヤマエ

〒577-0023 大阪府東大阪市荒本1丁目2-32

- 主要製品

- 蓄電池筐体・釣具・ゴルフロボットなど

- 保有工程

- 板金・溶接・組立

- 使用人数

- 30人未満

簡単お申込み!

今なら

無料導入相談

受け付け中!

- まずは相談して知りたい

-

導入相談

-

フォーム⼊⼒

まずはフォームへ相談に

必要な項⽬を⼊⼒ -

導⼊相談

ものレボ担当者から連絡が来たら、

今のお悩みを思う存分ぶつけてください!

DOCUMENT

製品資料を

ダウンロードする

ものレボの機能から活⽤⽅法までをまとめた

「ものレボ製品資料」を無料で配布中です!

- 導入事例

- 株式会社米沢鉄工所