- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

導入事例

製造進捗と優先順位の見える化で、

納期遅延ゼロを実現!

工程 : 切削・製缶・溶接・塗装

株式会社牧製作所 様

株式会社牧製作所様は、建機・重機・一般産業機械・精密機械の大型金属加工品を製造しています。

様々な鋼材に対応可能で、小ロット多品種から量産まで対応しています。

同社は、鋼材切断から完成までを自社工場で一貫生産しており、納期の大幅な短縮とコスト削減を実現できることが大きな強みです。

幅広い対応力を備えた同社ですが、一貫生産であるがゆえに管理が難しく、自社の工程管理に問題を感じていました。

2022年『ものレボ』を導入していただき、製造進捗と工程計画の見える化によって現場の状況を社内で共有できるようになりました。

その結果、納期遅延の解消に役立てていただいております。

今回は、導入のきっかけや導入後の効果について、代表取締役社長の牧様、統括部長の竹内様、管理部の林様にお話をお伺いしました。

- 導入前の課題

-

- 製造の進捗が見えず、現場に都度確認する必要があった

- 管理業務の属人化により、加工の優先順位を判断できなかった

製造進捗と工程計画が見えないことで、

納期遅れが発生していました。

ものレボをご利用いただきありがとうございます!

工程管理ツールを導入しようと考えたきっかけを教えていただけますでしょうか。

当時の最大の問題は、納期遅れが頻発していたことです。

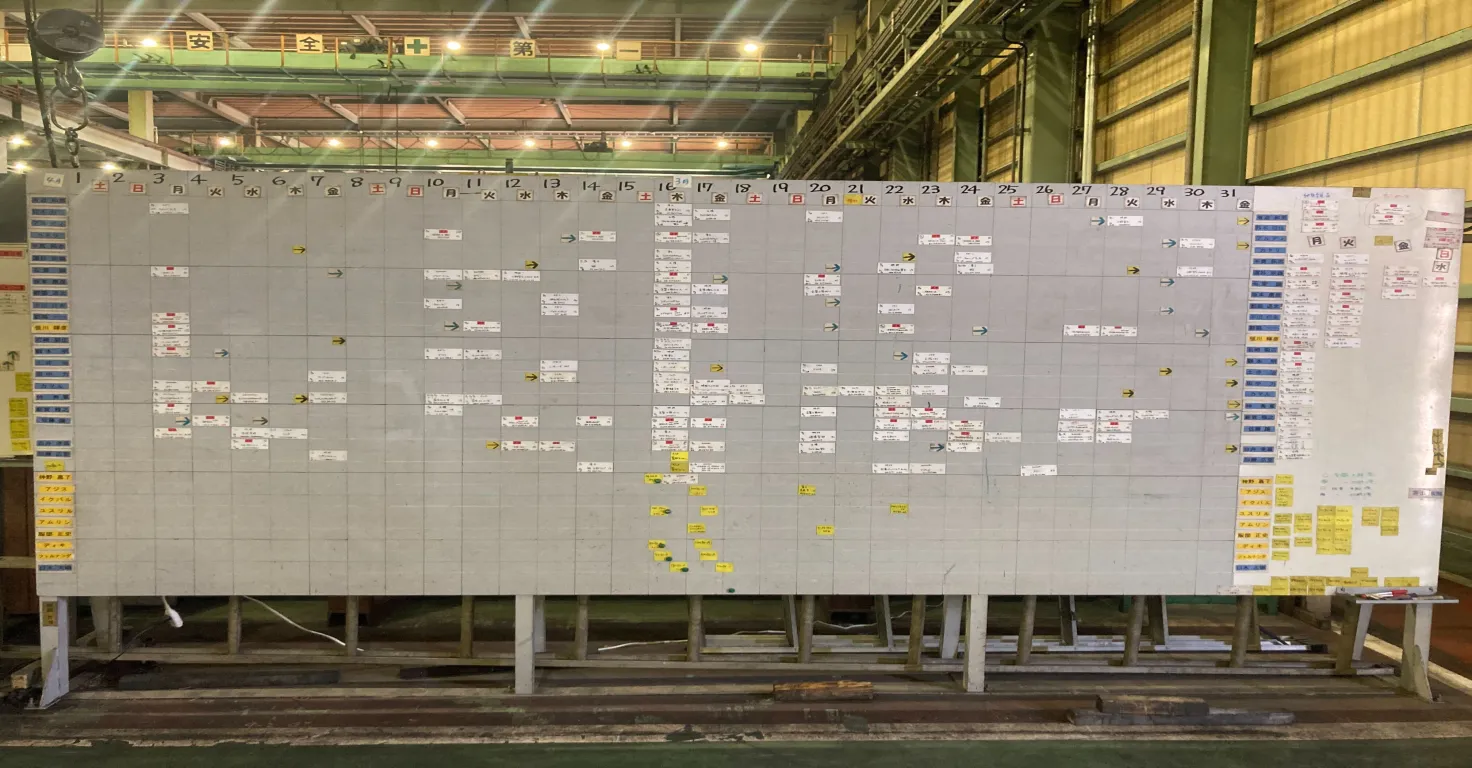

その主な要因は、「製造の進捗状況が全く見えていない」という旧来の管理方法にありました。

現場で誰が・いつ・何を製造しているのかがリアルタイムでは分からず、事務所の担当者は進捗を把握するために、1日に10回以上も現場へ足を運び、作業者一人ひとりに口頭で確認してまわる必要がありました。

それでもなお、製造の遅れに気づけるのは納期直前ということも少なくなく、納期遅延に繋がっていました。

もう一つの要因は、全体の工程計画が存在せず、各作業者がそれぞれの判断で作業を進めていたことです。

前工程の遅れが共有されないため、最終工程である塗装工程に製品が集中し、負荷が一気に高まることが繰り返されていました。

また、全体計画がないことで製品ごとの優先順位も不明確なまま進行しており、次工程からの「急いでほしい」という要望に対応していた案件が、実際には急ぐ必要のないものだった一方で、本当に急ぐべき製品が後回しになってしまうというケースもありました。

その結果、納期に間に合わないという結果になってしまっていました。

こうした状況を根本的に改善するため、まずは現場内、そして事務所と現場の間での情報の伝達をスムーズにすることが重要だと考えました。

その第一歩として、工程管理システムの導入を検討し始めました。

パソコン操作が苦手な社員でも使いやすく、直感的に操作できるツールを探し続ける中で出会ったのがものレボでした。

この出会いが、課題解決に向けた大きな転機となりました。

パソコンに慣れていない作業者に

デジタル管理に慣れてもらうことが大変でした。

ものレボを導入、運用するなかでの苦労はありましたか?

現場がデジタルへの抵抗感が強く、デジタル管理に慣れてもらうことに一番苦労しました。

慣れてもらう際に最も効果があったのは、根気強いアナログなコミュニケーションでした。

生産管理の担当者が毎朝、現場に足を運び、一人ひとりの作業者に対してPCの操作方法などを丁寧に説明し続けました。

そうした地道な積み重ねの末、作業者の方から質問が出るようになり、徐々に浸透していきました。

もう一つ苦労したのが、どの工程から運用を始めるかの決定です。

ものレボのサポート担当と相談を重ね、最初からすべての工程を管理しようとせず、まずは納期管理に影響が大きい工程に焦点を絞ることにしました。

その結果、並列で進む複雑な工程ではなく、直列で流れる工程に対象を絞って段階的に運用を始めることにしました。

この欲張らないスモールスタートが、現場の混乱を防ぎ、スムーズな導入につながりました。

ものレボで現場の状況を見える化できて、

納期遅延ゼロを実現。

ものレボを導入して起こった変化について教えてください。

ものレボを導入したことで、現場の製造進捗や工程ごとの負荷状況を、これまでのように時間をかけずとも把握できるようになりました。

誰が・どこで・何をしているかが見える化されたことで、短時間で正確な情報を社内で共有できるようになり、私たちがこれまで抱えていた多くの課題に対して、大きな成果を得ることができたと感じています。

まず、一つ目の成果は、進捗確認にかかっていた口頭での確認工数を約90%削減できたことです。

以前は、事務所の担当者が製造の進捗を把握するために、1日に10回以上も現場へ足を運び、作業者一人ひとりに声をかけながら状況を確認する必要がありました。

しかも、それでも情報の抜け漏れや伝達ミスが発生し、正確な進捗把握には大きな手間と時間がかかっていたのです。

現在では、ものレボの画面を見るだけで誰でも全体の進捗状況を把握できるようになったため、現場への確認は1日1回程度で済むようになりました。

これにより、担当者は確認業務に追われることなく、より価値の高い業務に時間を使えるようになっています。

次に、二つ目の成果として挙げられるのは、管理方法に起因する納期遅延をゼロにできたことです。

これは単に進捗が見えるようになっただけでなく、各工程における工程計画の精度が高まり、それを関係者全員で共有できるようになったことが大きな要因です。

今では、各案件の優先順位が明確に見える状態になっており、「次に何をすべきか」が全員にとっての共通認識となっています。

その結果、無駄な手戻りや認識のズレがなくなり、スムーズに作業を進められるようになりました。

さらに、負荷状況が可視化されたことで、工程間での仕事の集中を事前に察知できるようになり、あらかじめ負荷を平準化した計画を立てられるようになりました。

たとえば、毎朝行っている部門ごとの打ち合わせでは、ものレボの画面を使って案件の順番や特急案件の有無、負荷状況を確認しながら、各案件の工程納期を話し合いの中で調整しています。

計画変更もその場で完結するため、指示の行き違いや反映漏れもなく、非常に効率的です。

こうした改善の積み重ねの結果、管理漏れによる納期遅延は完全になくなりました。

それに伴い、以前はほぼ毎週のように発生していた休日出勤も不要となり、社員の働き方に大きな変化が生まれました。

残業が当たり前という空気が社内から少しずつなくなり、今では「早く帰るのが普通」という雰囲気が定着しつつあります。

業務効率の向上だけでなく、社員一人ひとりの働き方そのものが改善されたことは、私たちにとって非常に大きな成果だと感じています。

事務所と工場の連携を強化し、働きやすい環境づくりと、お客様から信頼される会社を目指します。

最後に今後の目標を教えてください。

ものレボを活用して今後取り組みたいのは、現場の製造進捗や計画が見えるようになったことを活かし、事務所業務と現場業務の連携、さらには工程間の連携をより強化していくことです。

事務所では、以前は会計システムを導入していましたが、現在はExcelでの運用に切り替え、ものレボと併用しています。

今後は、ものレボとExcelのデータを連携させることで、さらなる業務の効率化を図っていきたいと考えています。

工程間の連携においては、今も各工程ごとに指示書を配布・回収しており、生産管理にとって大きな負担となっています。

今後は、よりスムーズで負担の少ない運用を目指し、さまざまな工夫を重ねていきたいと考えています。

会社としては、社員の働きやすさを大切にし、長時間残業の削減や、納期に余裕を持った製造体制の構築を進めていきます。

同時に、リードタイムの短縮にも取り組み、効率的なものづくりを実現することで、納期の厳守を徹底し、お客様からの信頼をさらに高めていくことを目指しています。

株式会社牧製作所

〒444-0531 愛知県西尾市吉良町岡山石流1-1

- 主要製品

- 産業機械の部品製造

- 保有工程

- 切断・製缶・溶接・塗装

- 使用人数

- 30人未満

簡単お申込み!

今なら

無料導入相談

受け付け中!

- まずは相談して知りたい

-

導入相談

-

フォーム⼊⼒

まずはフォームへ相談に

必要な項⽬を⼊⼒ -

導⼊相談

ものレボ担当者から連絡が来たら、

今のお悩みを思う存分ぶつけてください!

DOCUMENT

製品資料を

ダウンロードする

ものレボの機能から活⽤⽅法までをまとめた

「ものレボ製品資料」を無料で配布中です!

- 導入事例

- 株式会社米沢鉄工所