- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

導入事例

ものレボの実績データを活用し

設備投資の判断ができました!

工程 : 切削加工(マシニング、旋盤)

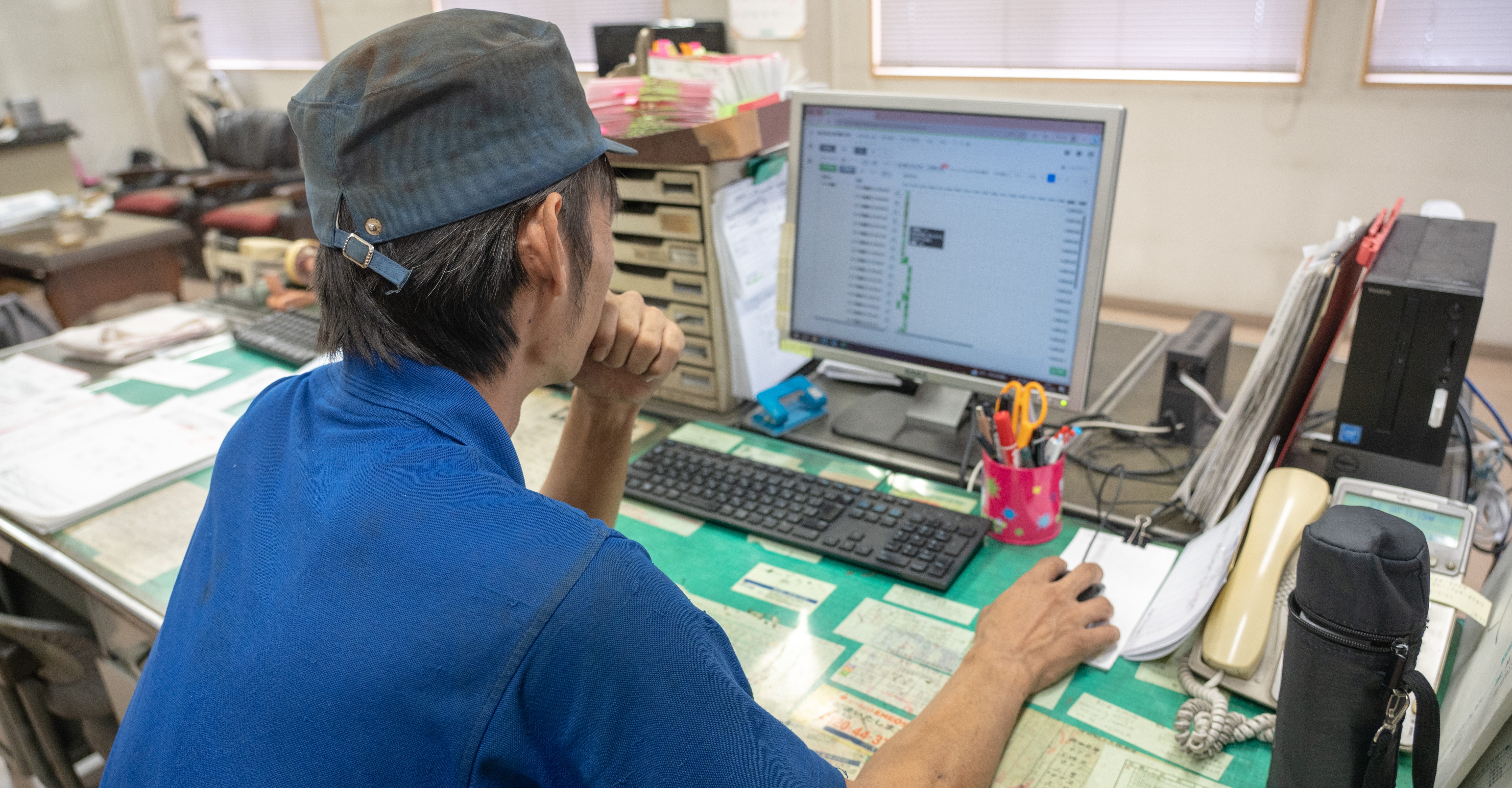

株式会社米沢鉄工所 様

株式会社米沢鉄工所様は、NC旋盤、横型・縦型マシニングセンタを用いて、織機、建設機械、工作機械向け部品を加工しています。

石川県で75年間事業を継続されており、現在は3代目社長が会社を牽引しております。

同社は、縦型旋盤を用いた1m超級の大物を加工できることが強みです。

都市部では土地の制限から大型加工の対応が難しく、地方でも大物加工をできる加工工場が少ないことに着目され、差別化を目的に大物加工技術を習得しました。

これにより、県内外問わず幅広いエリアから注文を獲得しています。

戦略的に事業を推進することが得意な同社ですが、現場に行かないと工程の進捗がわからないという、自社の工程管理には問題を感じていました。

この問題を解決すべく2021年に『ものレボ』を導入していただき、設備の実績管理に役立てていただいています。

今回は、導入のきっかけや導入後の効果を代表取締役の西川様にお伺いしました。

- 導入前の課題

-

- 現場に行かないと進捗がわからない

- どの設備が最も稼いでいるのか全くわからない

現場に行かないと工程進捗がわかりませんでした。

ものレボをご利用いただきありがとうございます!

工程管理ツールを導入しようと考えたきっかけを教えていただけますでしょうか。

直接的な導入検討のきっかけは、現場に行かないと工程進捗を確認できないことに問題意識を持っていたからです。

社長という立場上、工場外へ外出することがありますが、出先でお客様から納期確認依頼があると、事務員を通して、現場の状況を確認してもらっていました。

外国人実習生採用のために海外へ出張しているときも、事務員に国際電話で状況を確認し、お客様へ納期回答をしていました。

こういった実情を受けて、進捗確認が工場の外からできたらいいなと漠然と考えていました。

さらに直接的なきっかけではないですが、設備と現場担当者の評価を適切に行いたいと思っていたことでした。

設備評価の目的は、どの設備が最も稼いでいるのか把握することにより、適切な設備投資判断をすることです。

売上高の大きい設備を追加で購入すれば、単純に会社全体の売上高は効率よく向上します。

一方で、設備別の売上実績把握は、集計工数の観点から弊社では簡単ではありませんでした。

もう一つの現場担当者評価の目的は、設備と同様に、どの現場担当者が最も売上に貢献しているか把握し、適切な報酬を支払うことです。

弊社ではひとつの設備を複数人で扱うことはないため、設備の売上が個人の売上と一致します。

しかし、自社も含めて製造業では、長時間まじめに働くことが是とされており、効率よく働き、短時間で仕事を終わらせる人が評価されない状態でした。

私はこの古い慣習に違和感を持っており、売上をベースとした成果に対する評価を行いたいと常々考えていました。

ただし、これらをどのように実現できるかは、全くアイデアがない状態でした。

工程管理ツールを導入しようと考えたきっかけを教えていただけますでしょうか。

直接的な導入検討のきっかけは、現場に行かないと工程進捗を確認できないことに問題意識を持っていたからです。

社長という立場上、工場外へ外出することがありますが、出先でお客様から納期確認依頼があると、事務員を通して、現場の状況を確認してもらっていました。

外国人実習生採用のために海外へ出張しているときも、事務員に国際電話で状況を確認し、お客様へ納期回答をしていました。

こういった実情を受けて、進捗確認が工場の外からできたらいいなと漠然と考えていました。

さらに直接的なきっかけではないですが、設備と現場担当者の評価を適切に行いたいと思っていたことでした。

設備評価の目的は、どの設備が最も稼いでいるのか把握することにより、適切な設備投資判断をすることです。

売上高の大きい設備を追加で購入すれば、単純に会社全体の売上高は効率よく向上します。

一方で、設備別の売上実績把握は、集計工数の観点から弊社では簡単ではありませんでした。

もう一つの現場担当者評価の目的は、設備と同様に、どの現場担当者が最も売上に貢献しているか把握し、適切な報酬を支払うことです。

弊社ではひとつの設備を複数人で扱うことはないため、設備の売上が個人の売上と一致します。

しかし、自社も含めて製造業では、長時間まじめに働くことが是とされており、効率よく働き、短時間で仕事を終わらせる人が評価されない状態でした。

私はこの古い慣習に違和感を持っており、売上をベースとした成果に対する評価を行いたいと常々考えていました。

ただし、これらをどのように実現できるかは、全くアイデアがない状態でした。

低価格と運用サポートに惹かれました

色々な選択肢があったと思うのですが、

なぜ『ものレボ』を選ばれたのですか?

導入コストが低かったこと、運用方法を相談しながら進められるサービス形態であったことがものレボを選んだ理由です。

まず、コストが低く抑えられることが何よりも大きかったです。

費用としては月額のサービス利用料のみであったため、例え導入に失敗したとしても、途中で異なる管理方法に舵を切り直すことができると考えました。

システムの導入で後戻りができない程の痛手を費用面で負うことは避けたかったため、手軽に試してみることができる価格であったことが導入を後押ししました。

次に、自社専属の支援担当者と話をしながら、運用を前に進められる点も魅力に感じました。

私は機械加工の専門家であり、システムの専門家ではありません。

私は「餅は餅屋」を基本スタンスとしており、システムのことも自分より詳しい人に相談しながら進める方が効率が良いと思っていました。

正直導入時点で、私自身ものレボのシステムで達成できることを深くは把握していませんでした。

そのため、上手な使い方を支援担当者から教えてもらいながら進められるサービス形態に魅力を感じました。

実際、運用開始後に支援担当者に相談してみると、自分が欲していた分析方法を教えてくれ、導入時のツール選定方法の考え方としては間違っていなかったと感じています。

製品マスター整備に苦労しました

ものレボを導入、運用するなかでの苦労はありましたか?

運用のなかで苦労という苦労はありませんでしたが、やはり運用初期の製品マスター整備は大変でした。

弊社はリピート品が多いため、同じ図面を繰り返し利用して製造します。

そのため、運用初期の段階で、製品の図面や単価、工程情報を事前に整備するという手法をとりました。

日々の運用の中で都度製品マスターの登録に時間を取られることを避けたかったからです。

過去製造した製品は5000点程度あり、これらすべての製品マスターを整備する必要があったため、製品マスター整備に多くの時間がかかりました。

これらに対しては、基本的に根性で時間をかけて登録するしかありませんでした。

導入当時はコロナの影響で外出する時間を減らすことができていたため、作業時間を確保でき、無事製品マスター整備を完遂することができました。

現在は、新規品こそ同様の製品登録作業が必要ですが、運用初期に苦心して整備した製品マスターが弊社の運用を楽にしてくれています。

ものレボの実績データを活用し、

設備投資の判断ができました

ものレボを導入して起こった変化について教えてください。

ものレボを導入して得られた成果は大きく4つあります。

1つ目は、ものレボ導入のきっかけである、工程の進捗が見えない状況を解決できた点です。

これまでは、工程進捗を把握するためには、電話で事務所に口頭確認するしかありませんでしたが、ものレボを導入したことによって、外出先でもネット環境さえあれば工程の進捗状況が確認出来るようになりました。

緊急で進捗を確認する必要がある場合は電話で口頭確認することもありますが、その場合も、ものレボを見ればおおよその進捗状況は把握できるため、口頭確認がスムーズに進むようになりました。

2つ目は、設備ごとの実績売上データを設備購入の判断に活かせている点です。

ものレボで収集した実績売上データを分析することで、工場内で最も稼いでいる設備がわかります。

そして実際に稼げる設備を特定して同じ設備を追加購入しました。

この分析方法は、導入時は「ものレボではできばいいな」程度で考えていましたが、支援担当者に相談したところ、分析方法を提案してくれました。

3つ目は、図面情報を一元管理でき、図面を準備する手間が削減できている点です。

導入前は、現場から事務員に図面印刷依頼をして、印刷した図面を現場に手渡すという無駄な作業を全製品に対して行っていました。

リピート品に対しても毎回図面印刷をしていた目的としては、図面の改訂番号を現場に指示するためでした。

しかし、今ではものレボの製品マスターで最新の図面データを参照できるため、図面を印刷することがなくなりました。

現場から紙の図面はなくなりましたね。

これまでは、ファイリングしていた過去図面を現場で探し出す手間がありましたが、その煩わしさから解放されました。

情報の一元管理という観点では、ものレボに加工プログラムファイルが添付できればもっといいんだけどね。笑

4つ目は、現場担当者が自分の加工する製品の受注単価や全体工程を知ることにより、現場のコスト意識が上がった点です。

これまで現場担当者は、製品の受注金額の情報を全く知り得ませんでした。しかし、今はものレボで現場担当者も受注単価を把握できるようになりました。

そのため、ゆっくり加工していては赤字になってしまうと考えてくれるようになり、現場担当者の作業効率が向上したと感じています。

さらに、受注している案件の全体量を現場担当者も把握できるため、自分の目の前にある製品が本当に今急いで作業すべきものなのか否かがわかるようになりました。

その結果、効率の良い段取り順序での加工を徹底できるようになり、工場全体の効率があがりました。

担当者評価制度の刷新と自動化に取り組みます。

『ものレボ』を今後はどのように活用していきたいですか?

設備評価ができるようになったため現場担当者の評価にも、ものレボの実績データを活用していきたいです。

具体的には、実績データを元に賞与を算出し、現場担当者自身でも実績データを見れば自分の賞与がいくらなのか判断できる分かりやすい評価制度を導入したいと考えています。

現状、ただ単に長時間働いている人と、働いていないように見えても効率よく設備を稼働させている人を正しく評価できていません。

稼ぎたい人は、効率よく多く設備を稼働させて、多く稼げる会社にしたいです。

実際に外部のコンサルタントとも相談をして評価制度を構築しようと動いています。

ただし、直近は法律で労働時間が厳しく管理されており100%理想の評価制度構築は難しい状況です。

ですが、最初から100%ではなくとも、少しずつ理想に近づけていきたいと考えています。

もう1つ取り組みたいことは、製造原価を下げるために加工の自動化を加速することです。

ここ最近、安い単価を求めて海外に流れていた注文が、円安も相まって国内に戻ってきています。

ただし、海外に流れた注文は、加工内容が簡単で単価の安い注文です。

そのため、受注したときに利益を確保できるように製造原価を極限まで下げようとしています。

直近、製造原価低減施策として自動化ロボットを追加投資しました。

今後も、人間の手をかけずに生産を完了させられる加工の自動化を継続して進めていきたいです。

株式会社米沢鉄工所

〒924-0011 石川県白山市横江町1726-7

http://www.yonezawa-tekkou.co.jp/index.html

- 主要製品

- 織機、建設機械、工作機械向け部品の加工

- 保有工程

- 切削

- 使用人数

- 30人未満

簡単お申込み!

今なら

無料導入相談

受け付け中!

- まずは相談して知りたい

-

導入相談

-

フォーム⼊⼒

まずはフォームへ相談に

必要な項⽬を⼊⼒ -

導⼊相談

ものレボ担当者から連絡が来たら、

今のお悩みを思う存分ぶつけてください!

DOCUMENT

製品資料を

ダウンロードする

ものレボの機能から活⽤⽅法までをまとめた

「ものレボ製品資料」を無料で配布中です!

- 導入事例

- 株式会社米沢鉄工所