- 機能

- ものレボは製造業専門のクラウドアプリケーションです。

「少量多品種」×「短納期」が求められる製造業の現場を、DXで飛躍的に効率化します。

- 導入事例

- ものレボご利用ユーザー急増中!

様々な工場の製造現場でご利用いただいています。

導入事例

情報を人から確認する

必要がなくなった点

が大きな効果です!

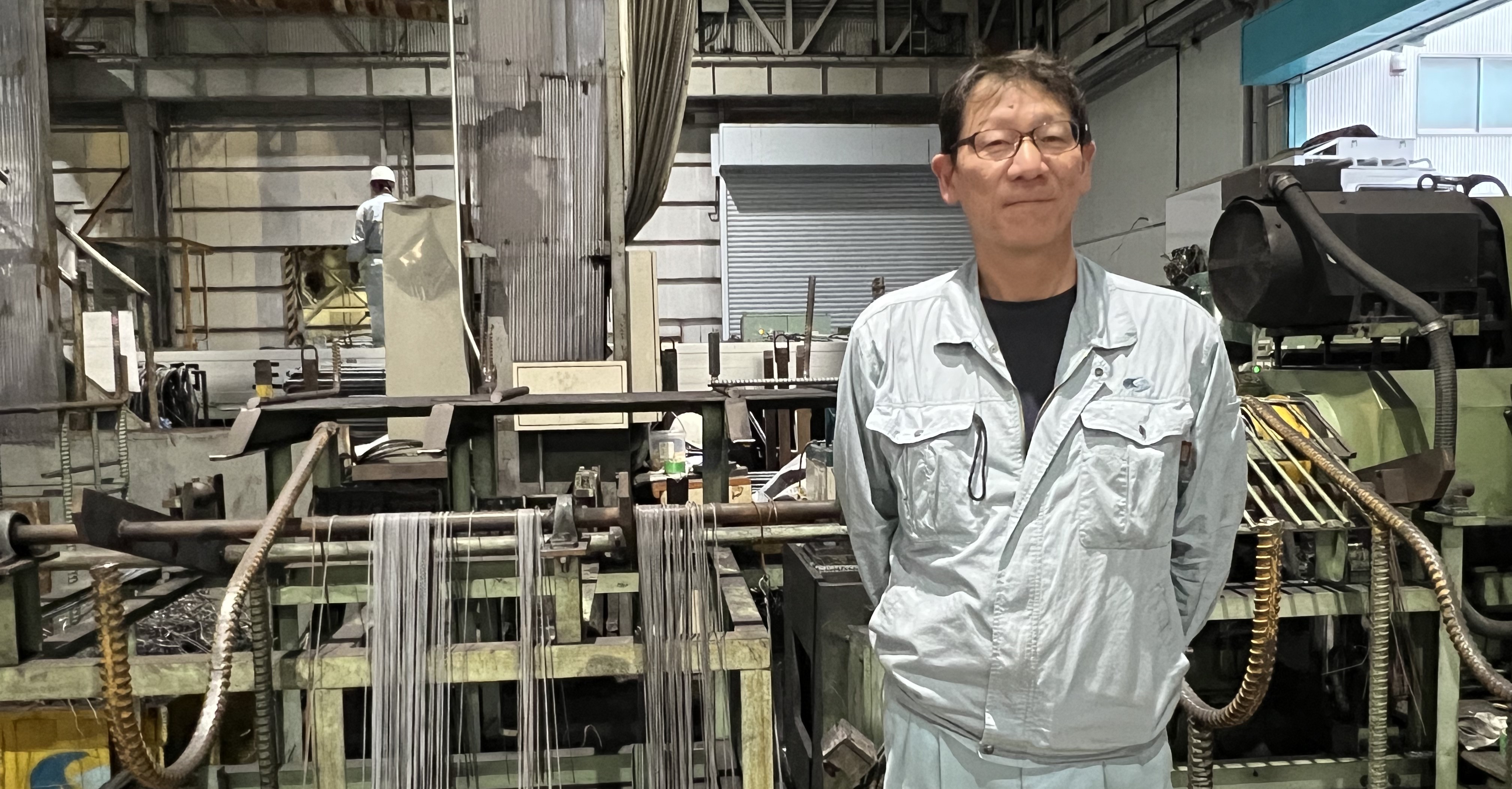

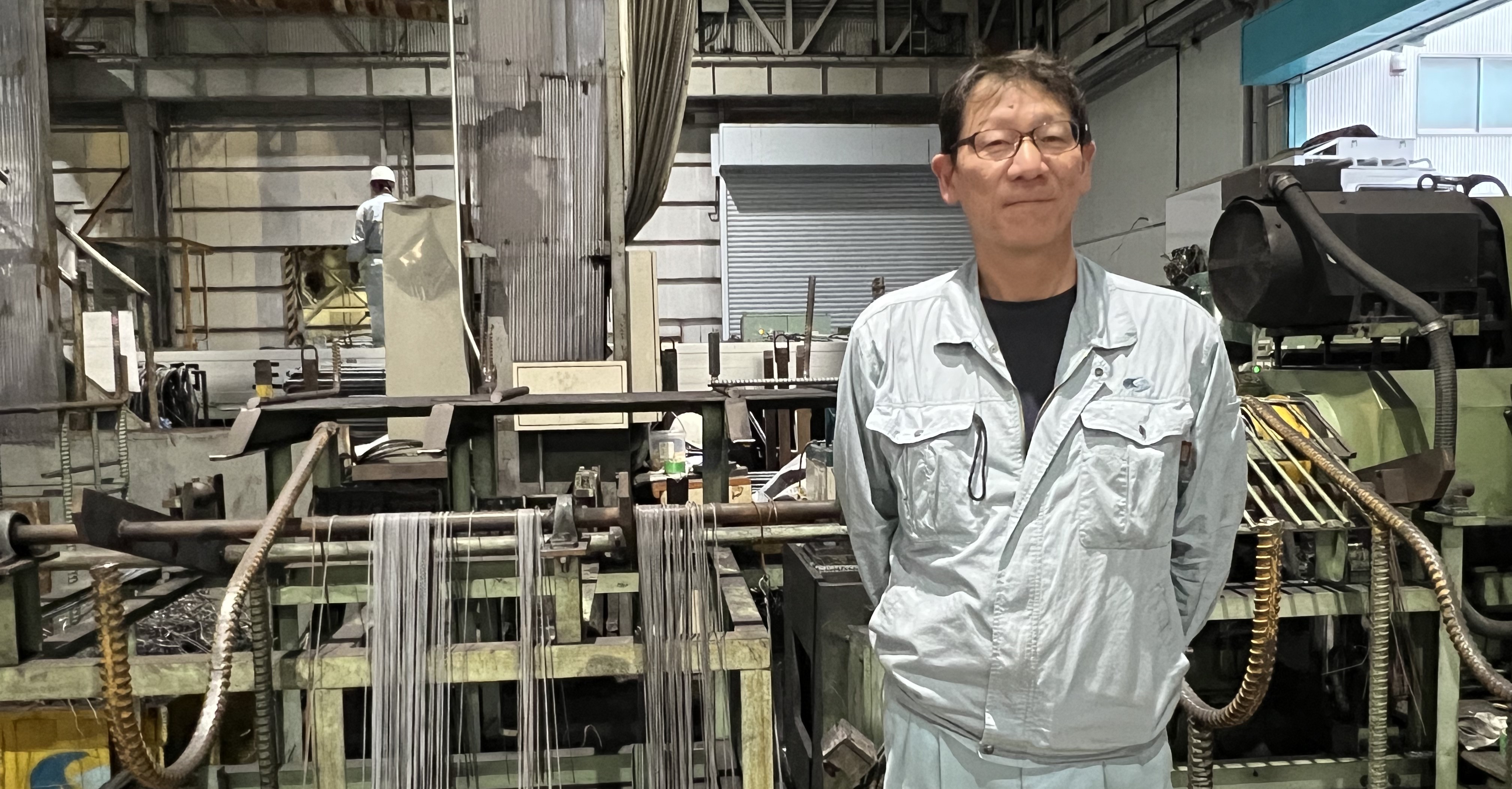

工程 : 金属加工(切断・摩擦圧接・曲げ)

株式会社三和 様

株式会社三和様は高速道路等建造物の支柱に用いられる鉄筋(主筋や補強筋)を製造する会社です。

同社は業界では珍しく、鉄筋製造に用いる板材の製造も実施しております。

そのため、部材調達のリードタイムが短く、お客様からの短納期要望にも柔軟に対応できることが同社の大きな強みとなっております。

また、社風として何事にもまず挑戦することを是としておられ、多種多様なお客様ニーズに応えるべく進化を止めない企業文化が浸透しています。

予てより課題と感じていた工程管理業務に対し、2022年に『ものレボ』を導入され、進捗確認工数の削減に成功されました。

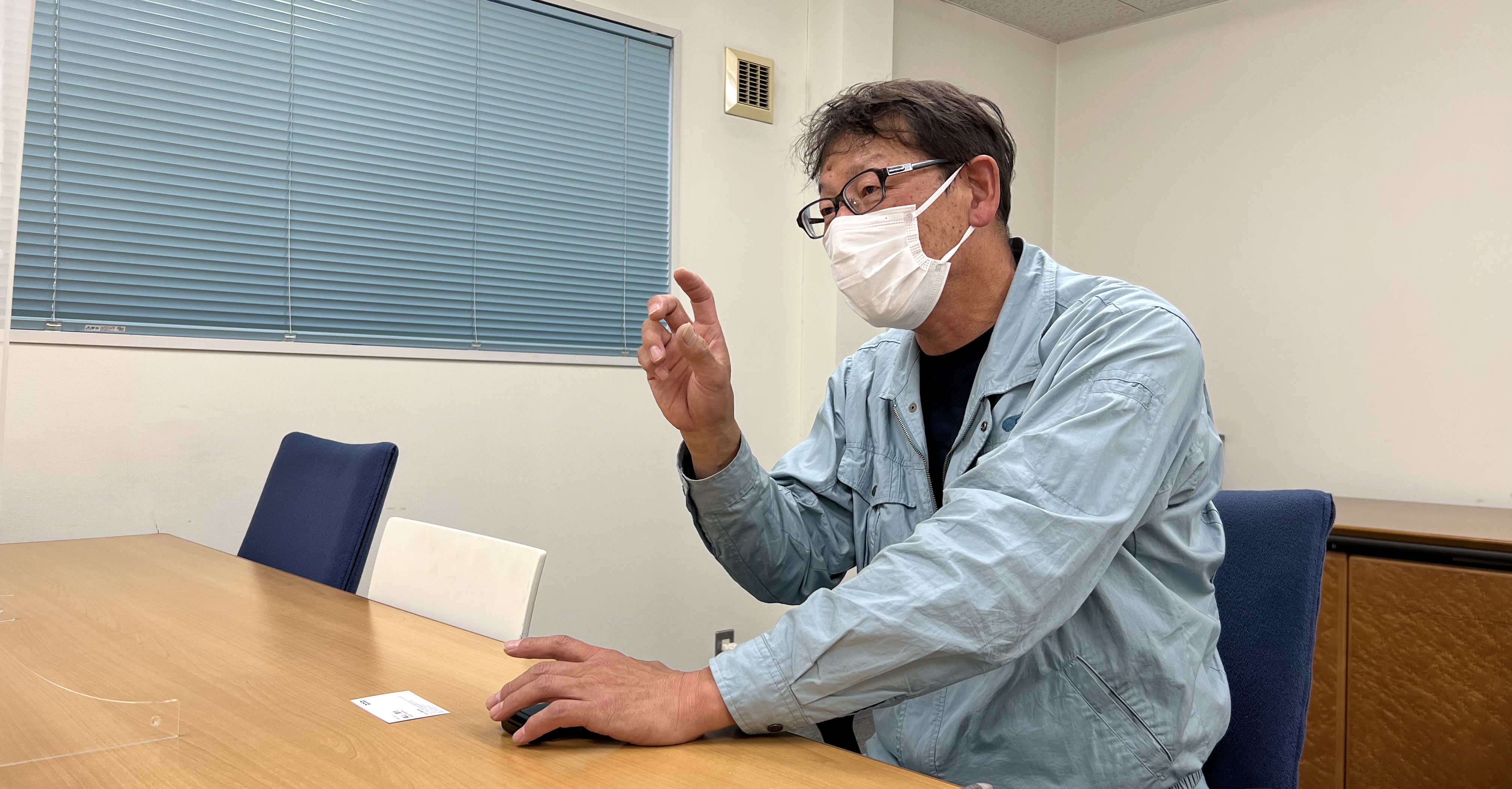

今回は、導入のきっかけや導入後の効果について管理部門の山田様にお話をお伺いしました。

- 導入前の課題

-

- 管理者が現場事務所に常駐する必要がある

- 現場との情報共有に手間がかかる

情報共有手段は「電話がメイン」

何とかしなければと、

全社で考えていました。

ものレボをご利用いただきありがとうございます!

工程管理ツールを導入しようと

考えたきっかけを教えていただけますでしょうか。

自社で工場を複数所有しておりますが、工場同士が物理的に離れているため、仕事の進捗が分かりませんでした。

これまでは、進捗共有の仕組みが自社にはなかったので、工場間の仕事の進捗状況の確認は都度電話でおこなっていました。

確認のために電話をするも、電話が繋がらなければ確認したかった内容は分からず、その問題は放置され先送りとなってしまう状態でした。

管理者、現場ともに電話での口頭確認にストレスを感じていました。

今後を見越した時に現状の管理方法に対して不安を感じていました。

現状の管理方法でも、お客様にご迷惑をかけるといった実害は生じていませんでしたが、なんとか会社として先手を打ちたいと考えていました。

加えて、お客様ニーズが多様化しているので、お客様へ価値を提供し続けるために自分たちも進化し続けたいと考えました。

自社にて外国人実習生を雇い入れる方針となったことも、現状の管理に不安を感じた要因です。

日本語が不得意な外国人実習生とのコミュニケーションにおいて、現状の口頭による管理方法では指示が正しく伝達されないかもしれないと不安を感じました。

実習生の受け入れ前に工程管理業務標準の見直しを行っておきたいと考えていました。

管理者、現場担当者、事務担当者の全員が”なんとか情報をうまく共有できないものか”と感じていました。

とりあえずやってみようと

踏み切れる価格帯が決め手でした。

色々な選択肢があったと思うのですが、

なぜものレボを選ばれたのですか?

とりあえず使ってみようと思えた価格帯がツール選定の大きな決め手でしたね。

当時は、現状の管理方法が口頭による状況確認のみでしたので、どういった機能が必要で、どういった機能が不要なのか分かりませんでした。

そのため、ツール選定もどのようにおこなって良いものか、正直判断がつかなかったのが実情です。

一方で、管理者含めた現場では全員が、”なんとか情報共有を円滑にできないか”と課題意識が醸成されている状態でした。

そのため、「導入してみてダメだったらそのとき次の手段を考える」という前提で、とりあえず使ってみようと考えました。

何事にも挑戦するという社風を後押ししてくれる価格帯だったので、失敗を恐れず新しい取り組みに対してスピーディかつ果敢にチャレンジできました!

ものレボが標準サービスであることを理解して

自社でルール整備を進めました

ものレボを導入、運用するなかでの苦労はありましたか?

導入に際して、現場含め特段大きな苦労はありませんでした。

管理者、現場双方において、よほどこれまでの口頭による管理が面倒だったのかなと感じています。

また、事務所にパソコン作業が得意な人材がいたことも、大きな苦労がなかったと感じる要因かと思います。

私がパソコンに苦手意識がありますので(笑)

強いて言えば、ものレボは自社に特化したフルカスタマイズが難しい標準サービスという形態なので、自社が欲しいと思う機能が無かったところには苦労しました。

一方で、ものレボが標準サービスであることは導入前から認識していたので、機能でカバーできない点は、自社内でルール作りを徹底することで対応しています。

情報を人から確認する必要がなくなった点

が大きな成果です!

ものレボを導入して起こった

変化について教えてください。

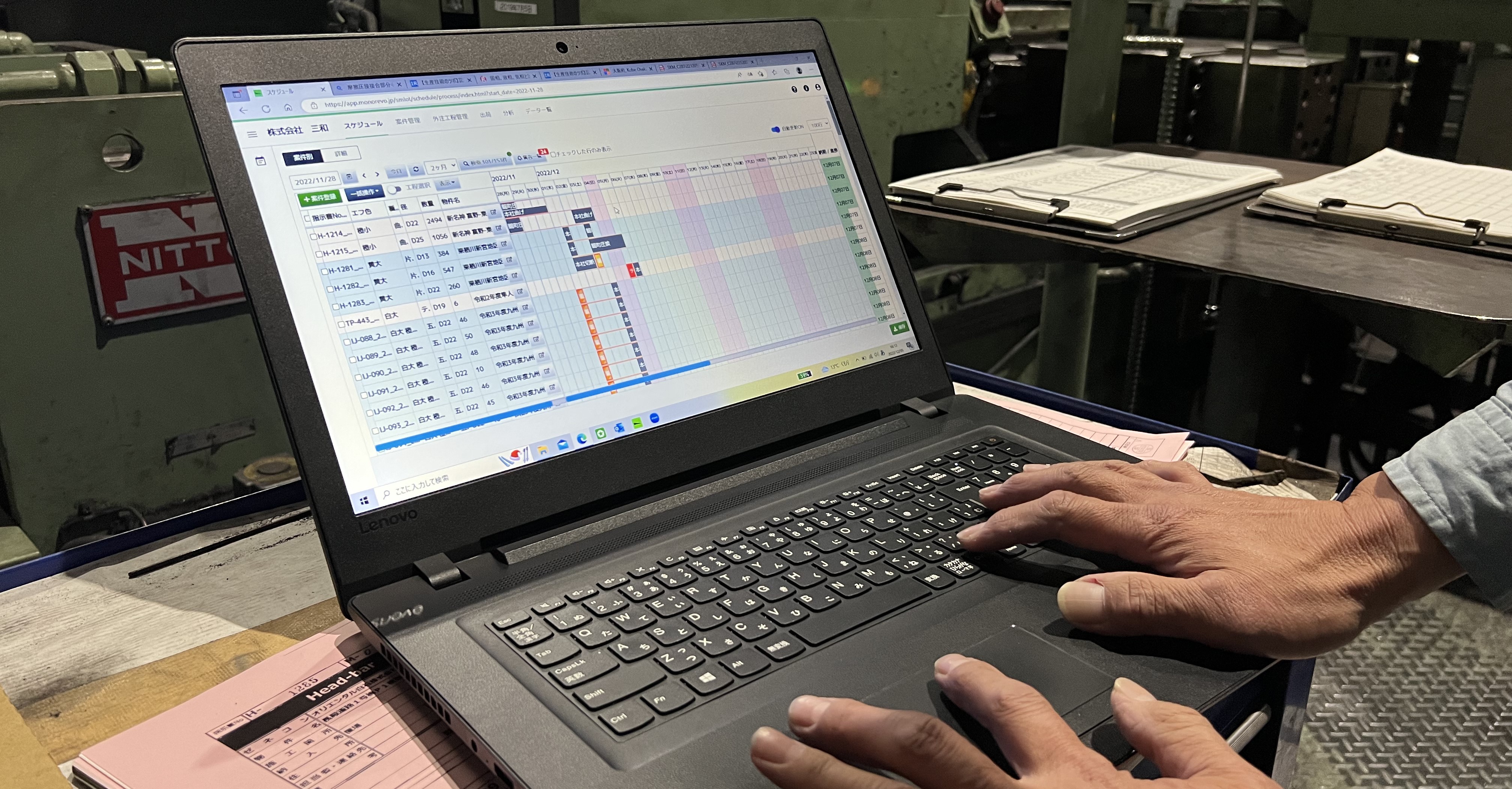

情報がものレボ内に一元管理されていることにより、管理工数を減らすことができました。

管理者としては、自由になれる時間が増えたと感じています。

これまでは、管理を目的として、管理者が工場横の現場事務所に常駐していなければいけませんでした。

これは、日々突発で発生する計画変更を現場に指示するためです。

一方で、ものレボを利用しはじめてから管理者を介して情報が伝達される回数が間違いなく減りました。

管理者でなくとも、事務員さんがものレボに情報を入力すれば済む話ですので。

体感では週8時間程管理工数が減っているのではないかと感じています。

管理工数が削減できたことで、管理者が事務所に常駐しなくて良くなり、浮いた時間を有効活用できるようになりました。

この浮いた時間を活用し得意先への納品業務をサポートしています。

ただ単に納品をしているだけではなく、需要予測も大きな目的です。

納品時に得意先工場内に置いてある製造予定部材の状況から自社の部材製造の予測を立てられるようになりました。

ものレボを導入したことにより、この時間を確保できたのはありがたいです。

管理工数が減った要因として一番大きいのは電話回数が減ったことですね。

電話回数はこれまでと比較して半分くらいになりました。

管理者と現場の間での製造業務に関する電話回数はほとんどゼロになったと思います。

現場としては、納期確認工数が削減されていると感じています。

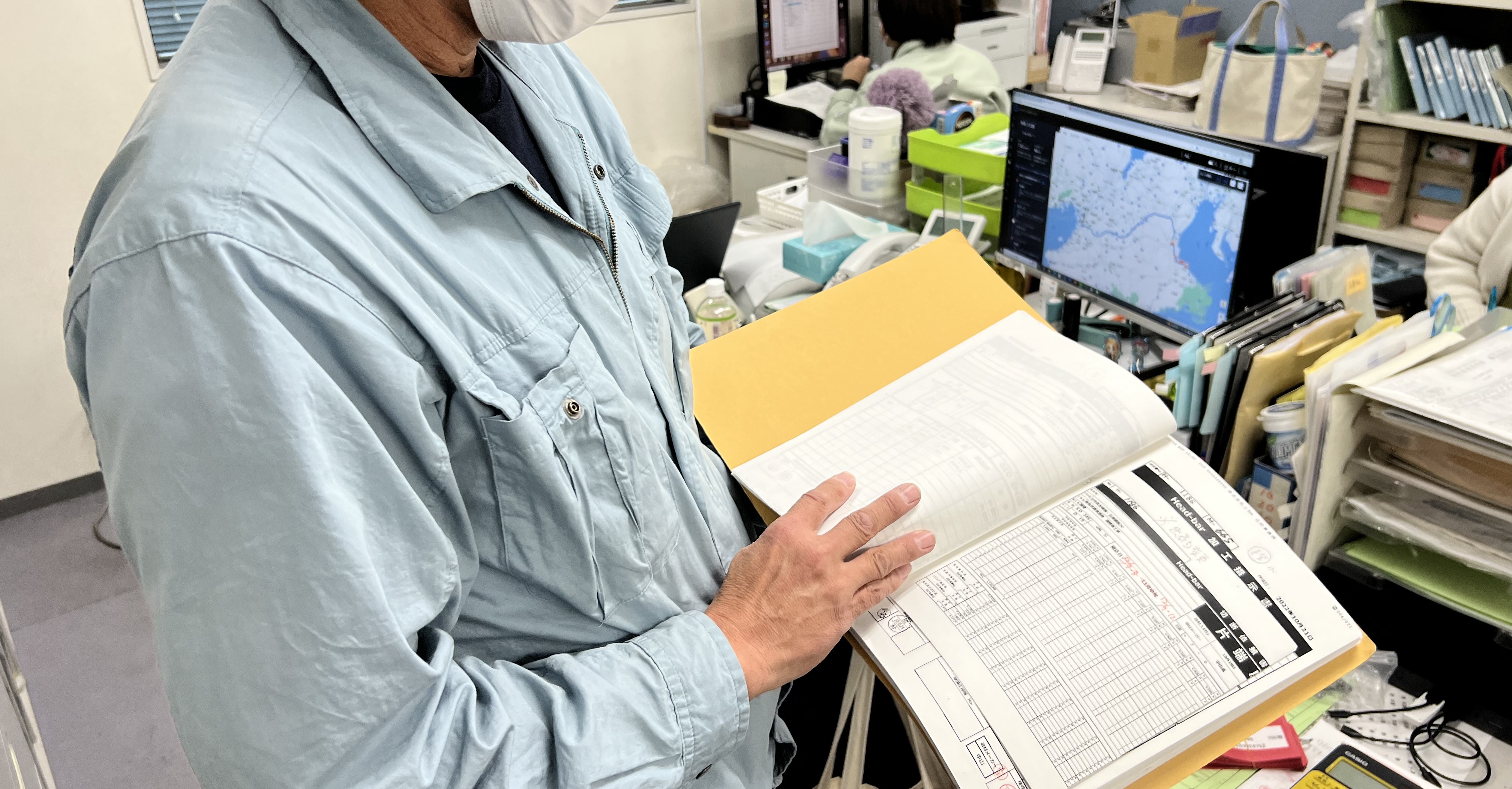

これまでは、現場責任者が「事務所に出向き、指示書ファイルを探し、指示書をめくり、納期を確認」していました。

このような作業が一日に多ければ、5,6回は発生していました。

ものレボを導入してからは、これまでのように現場責任者が事務所に出向き、情報の確認作業をおこなうのは週に1回あるかないかといった状況です。

工場のなかでも、「ものレボを見ておいて」、「あとはものレボで確認して」といったように「ものレボ」という言葉が多く飛び交うようになっています。

最終目標はペーパーレス化です。

ものレボを活用してさらにやりたいことがあるそうですが

どんなことでしょうか?

今後、ペーパレス化を目標に運用を進めていきたいと考えています。

そのためには、現場担当者や情報の起点となる営業所といった多方面の人間を巻き込む必要があると考えています。

現状、現場では周辺機器購入のコスト負担や工数上の観点から、現場責任者が代表して作業実績を登録しています。

自分たちの情報共有のまずさを解消するという当初の導入目的に対しては、確実かつリアルタイムの進捗確認は必要なかったからです。

一方で、今後は、各機械にタブレットを設置し、現場責任者だけではなく担当者一人一人も、ものレボの運用に実績登録という形で参加してもらおうと考えています。

情報共有のまずさが解消された今、今後はさらに踏み込んだデジタル化をおこなっていきたいと考えています。

小さくはじめて徐々に巻き込む人を増やしていく。そういった方法で、全社でペーパレス化、デジタル化を推進したいと考えています。

簡単お申込み!

今なら

無料導入相談

受け付け中!

- まずは相談して知りたい

-

導入相談

-

フォーム⼊⼒

まずはフォームへ相談に

必要な項⽬を⼊⼒ -

導⼊相談

ものレボ担当者から連絡が来たら、

今のお悩みを思う存分ぶつけてください!

DOCUMENT

製品資料を

ダウンロードする

ものレボの機能から活⽤⽅法までをまとめた

「ものレボ製品資料」を無料で配布中です!

- 導入事例

- 株式会社三和